zurück zur Startseite

3 Ottomotoren

3.3 Ottomotorische Verbrennung

3.3.1 Grundlagen

der ottomotorischen Verbrennung

Im modernen Ottomotor mit Saugrohreinspritzung sind

Kraftstoff und Luft untereinander und mit dem im Zylinder verbleibenden Restgas während des Ansaugvorgangs und der anschließenden

Kompression bereits weitgehend gasförmig gemischt, so daß

unter normalen Bedingungen vor Beginn der Zündung ein homogenes Gemisch

vorliegt. In diesem Abschnitt soll daher nur die Verbrennung in homogenen

Gemischen betrachtet werden. Ottomotoren mit geschichteter Mischung durch

Direkteinspritzung sind Gegenstand aktueller Forschung, die hier nicht

referiert werden soll.

Nach der Zündung, die zum Ende des Kompressionsvorgangs ca.

25 Grad Kurbelwinkel vor dem oberen Totpunkt stattfindet, bildet sich zunächst

ein laminarer Flammenkern aus, der sehr schnell turbulent wird. Dieser

entwickelt sich zu einer turbulenten Flammenfront, die sich zunächst

kugelförmig ausbreitet, bis sie die Brennraumwände am Kolben, Zylinderkopf und

am Zylinder erreicht hat. Da der Abstand zwischen Kolben und Zylinderkopf beim

klassischen Zweiventilmotor wesentlich kleiner ist als der Bohrungsdurchmesser

des Zylinders, ist der Brennraum nahezu scheibenförmig und die

Flammenausbreitung kann, ausgehend von der seitlich angeordneten Zündkerze als

nahezu zweidimensional angesehen werden. Bei Vierventilmotoren, die eine

zentral im Zylinderkopf liegende Zündkerze besitzen, ist die Flammenausbreitung

wegen der zeltförmigen Brennraumgeometrie über eine längere Strecke kugelförmig

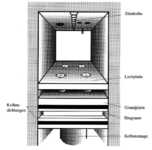

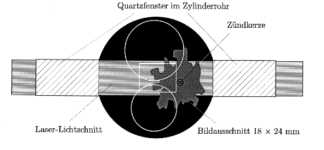

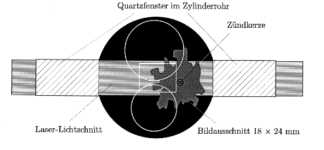

und erreicht erst später den Kolben und die Zylinderwand. In Abbildung 3.3-1 ist der Ausbreitungsvorgang

anhand von Schlierenaufnahmen in einem

scheibenförmigen Brennraum eines 1.6 l Vierzylinder VW-Transparentmotors bei

2000 U/min dargestellt, der im Teilprojekt A2 verwendet wurde. Der Motor

unterscheidet sich von der Serienversion im wesentlichen durch verlängerte Kolben sowie ein

Zwischengehäuse zur entsprechenden Verlängerung der Zylinder. Der verlängerte

Kolben ist mit einem Quarzfenster im Kolbenboden ausgerüstet und weist

seitliche Langloch-Öffnungen auf, denen entsprechende Öffnungen in den

verlängerten Zylindern des Zwischengehäuses gegenüberstehen. Diese Öffnungen

ermöglichen bei laufendem Motor das Einschieben eines 45°-Spiegels, über

welchen die Vorgänge im Brennraum durch das Kolbenfenster beobachtet werden

können. Die Zündung erfolgt bei 40 Grad Kurbelwinkel vor dem oberen Totpunkt.

Abbildung 3.3-1: Schlierenaufnahmen

der Flammenausbreitung im Transparentmotor

Ausgehend von der Zündkerze, die innerhalb der als dunkler

Halbkreis sichtbaren Bohrung im oberen Teil der Bilder liegt, entwickelt sich

eine turbulente Flammenfront, die im ersten Bild bei -22 Grad Kurbelwinkel vor

OT zum ersten Mal sichtbar wird. Sie entwickelt sich weiter, wobei bei -14 Grad

vor OT große turbulente Strukturen sichtbar werden. Das Gebiet der

aufgefalteten Flammenfront ist aufgrund der dort vorliegenden großen

Dichtegradienten in den Schlierenaufnahmen als heller

Bereich sichtbar. Bei -4 Grad vor OT erscheint hinter der Front wieder ein

dunklerer Bereich, der das verbrannte Gemisch darstellt. Beim oberen Totpunkt

hat die Flammenfront den überwiegenden Teil der Mischung erreicht.

Zur Beschreibung der turbulenten Flammenausbreitung soll im folgenden auf die Grundlagen der

Reaktionskinetik sowie der Turbulenz eingegangen und sodann die

Schadstoffbildung im Ottomotor behandelt werden. Untersuchungen zur Interaktion

zwischen Turbulenz und Kinetik, die die Struktur der turbulenten Flamme

bestimmen, sind in den Teilprojekten A2 und A5 des Sonderforschungsbereichs

durchgeführt worden. Die zunächst dargestellten Grundlagen der Reaktionskinetik

sollen auf neuere Arbeiten zur Reaktion chemischer Mechanismen verweisen, in

denen laminare Brenngeschwindigkeiten und Zündverzugszeiten für motorische

Modellkraftstoffe hergeleitet wurden.

3.3.2 Reaktionskinetik

3.3.2.1

Die Reaktionsgeschwindigkeit

Die zentrale Größe der chemischen Kinetik ist die Reaktionsgeschwindigkeit.

Unter der Geschwindigkeit einer homogenen Reaktion versteht man die pro

Volumen- und Zeiteinheit umgesetzte Anzahl von Molen der beteiligten

Komponenten. Die Reaktionsgeschwindigkeit ist eine Funktion des

thermodynamischen Zustandes (Druck und Temperatur), sowie der Moldichten der an

der Reaktion teilnehmenden Komponenten. Unter der Moldichte wird die Anzahl der

Mole einer Komponente pro Volumeneinheit verstanden. Sie ist damit äquivalent

zur Konzentration. Wird beispielhaft eine Elementarreaktion geschrieben als

Gleichung 3.3-1:

dann ergibt sich die zeitliche Änderung der Moldichte CA der chemischen Komponente A zu

Gleichung 3.3-2:

Diese definiert die Reaktionsgeschwindigkeit w.

Der Geschwindigkeitskoeffizient k ist in erster Linie von der Temperatur abhängig (nur in

Sonderfällen auch vom Druck). Der Temperatureinfluß

auf den Geschwindigkeitskoeffizienten wird durch den erweiterten Ansatz von

Arrhenius recht gut wiedergegeben, der in Form geschrieben werden kann

Gleichung 3.3-3:

Hierin gibt die Aktivierungsenergie E den Energiebetrag an, der zur Überwindung einer Potentialschwelle

während der Reaktion erforderlich ist.

Eine chemische Elementarreaktion vollzieht sich häufig nach

dem in Gleichung 3.3-1 angegebenen Schema, d.h. zwei

Ausgangsstoffe reagieren zu zwei Reaktionsprodukten. Eine solche Reaktion wird

als bimolekular bezeichnet. Neben bimolekularen Reaktionen laufen aber auch

uni- und trimolekulare Reaktionen ab.

Die Druckabhängigkeit eines Reaktionsvorgangs wird durch den

relativen Einfluß trimolekularer

Reaktionen bestimmt. Für einen höheren Druck steigt die Anzahl der Mole im

Reaktionsvolumen und damit erhöht sich der Einfluß trimolekularer Reaktionen gegenüber bimolekularer

Reaktionen.

Bei vielen Elementarreaktionen muß

neben der angegebenen Vorwärtsreaktion auch die Rückwärtsreaktion

berücksichtigt werden. Statt der Gleichung

3.3-1

schreibt man

Gleichung 3.3-4:

Die Änderung der Moldichte der Komponente A ist dann

Gleichung 3.3-5:

Hier bedeuten kf der Geschwindigkeitskoeffizient der

Vorwärtsreaktion (f für forward) und kb der der Rückwärtsreaktion (b für backward).

Der Quotient aus beiden Geschwindigkeitskoeffizienten gibt die

Gleichgewichtskonstante der Reaktion an

Gleichung 3.3-6:

Ist nun bekannt, daß sich eine

Reaktion im partiellen chemischen Gleichgewicht befindet, ist es möglich, die

Konzentration eines Reaktanten mit Hilfe von Gleichung

3.3-6

zu bestimmen, ohne dabei eine Erhaltungsgleichung für die entsprechende

Komponente zu lösen.

3.3.2.2

Stationarität von Zwischenprodukten

Einige sehr reaktive Komponenten haben die Eigenschaft, daß sie nach ihrer Bildung wieder sehr schnell verbraucht

werden. Die Konzentration solcher Komponenten bleibt somit immer klein. Die

Änderung der Konzentration einer Komponente ist generell gegeben durch die

Differenz aller diese Komponenten bildenden und verbrauchenden Reaktionen

Gleichung 3.3-7:

Wenn die Konzentration einer Komponente auf Grund des sehr

viel schnelleren Verbrauchs klein ist gegenüber denjenigen

anderer Komponenten, kann die linke Seite dieser Gleichung vereinfachend

zu null gesetzt werden. Diese Annahme wird als Stationaritätsannahme

bezeichnet. Somit ergibt sich

Gleichung 3.3-8:

Da die Verbrauchsreaktionen immer proportional zur Moldichte

der verbrauchten Komponente ist (vergl. Gleichung 3.3-2) läßt

sich hieraus die Konzentration der Komponente Ci berechnen.

3.3.2.3

Komplexe Reaktionsschemata

Die Oxidation organischer Verbindungen vollzieht sich in der

Regel in einer Aneinanderreihung einer Vielzahl von chemischen

Elementarreaktionen (Reaktionskette). Im ersten Stadium werden aus den stabilen

Ausgangsstoffen aktive Zwischenprodukte (Radikale) gebildet. Hierbei erfolgt

die Produktion der Zwischenprodukte anfangs sehr langsam, da Reaktionen

stabiler Moleküle untereinander eine hohe Aktivierungsenergie besitzen.

Demgegenüber reagieren die erzeugten Zwischenprodukte sehr schnell mit den

Ausgangsstoffen dank der geringen Aktivierungsenergie der beteiligten

Reaktionen. Es besteht nun die Möglichkeit, daß in

einer Reaktion ein aktives Zwischenprodukt verbraucht wird und zwei oder mehr

durch die Reaktion wieder gebildet werden. In diesem Fall ergibt sich ein

selbstbeschleunigender Reaktionsverlauf (autokatalytisch). Dieses Verhalten

einer Reaktion wird als „kettenverzweigend“ bezeichnet. Analog zu dem

kettenverzweigenden Verhalten ist der entgegengesetzte Verlauf einer Reaktion

möglich, d.h. sie verbraucht mehr aktive Zwischenprodukte als sie bildet. Eine

solche Reaktion wird als „kettenabbrechend“ bezeichnet. Werden in einer

Reaktion soviele aktive Zwischenprodukte verbraucht

wie gebildet, so spricht man von einer „kettenfortpflanzenden“ Reaktion.

Vollständige Reaktionsschemata und relativ genaue kinetische

Daten existieren bereits seit einigen Jahren

[i][1].

Die wichtigste Reaktion des Wasserstoff-Sauerstoff-Systems ist die

Kettenverzweigungsreaktion

1  .

.

Hier werden aus einem H-Radikal bei der Reaktion mit dem

stabilen O2-Molekül zwei Radikale, nämlich OH und O gebildet. Diese

werden in den sehr schnellen Austauschreaktionen 2, 3 und 4 untereinander und

in das H-Radikal umgewandelt

2

3

4  .

.

Aus einem O-Atom werden in Reaktion 2 zwei Radikale, nämlich

H und OH gebildet. Demgegenüber zeigt Reaktion 3, daß

aus einem OH-Radikal wieder ein H-Radikal gebildet wird. In Reaktion 4 wird aus

2 OH-Radikalen ein O-Radikal gebildet. Durch Addition von Reaktion 2 und 4

erhält man Reaktion 3. Die Reaktionen 2, 3 und 4 sind somit „linear abhängig“.

Dies hat für den kinetischen Ablauf keine Bedeutung und spielt erst eine Rolle,

wenn sich das System dem chemischen Gleichgewicht nähert. Der Kettenbruch, d.h.

der Verbrauch der Radikale, erfolgt bei Anwesenheit von Sauerstoff in erster

Linie durch die Reaktion

5  .

.

Reaktion 5 führt zu dem Peroxid-Radikal HO2, das

in den Reaktionen

6

7

8

weiter reagiert. Von diesen Reaktionen bewirkt Reaktion 6, daß wieder neue Radikale OH gebildet werden, die z.B. über

Reaktion 3 wieder die in Reaktion 5 und 6 verbrauchten H-Radikale ersetzen.

Diese Reaktion ist also radikal- und damit kettenerhaltend. Parallel zu

Reaktion 6 laufen jedoch immer die Reaktionen 7 und 8 ab, die zum Kettenabbruch

führen. Daher werden in der Summe über den Weg der Reaktion 5 immer Radikale

und damit Kettenträger dem System entzogen.

Es gibt praktisch nur eine wichtige Reaktion, mit der in

technischen Systemen CO zu CO2 oxidiert wird, nämlich

9  .

.

Dies bedeutet auch, daß reines CO

nur dann hinreichend gut verbrennt, wenn in irgendeiner Form elementarer

Wasserstoff vorhanden ist, so daß OH gebildet werden

kann.

Der einfachste motorische Modellkraftstoff ist Methanol CH3OH.

Im folgenden soll ein stark

verkürzter Mechanismus der Methanoloxidation

betrachtet werden, der als Zwischenprodukt nur CH2OH, CH2O

und CHO enthält. Ein solcher Mechanismus ist bereits imstande, die Oxidation

von Methanol gut zu beschreiben. Bei sehr hohen Temperaturen spielt die

Dissoziation von Methanol zu CH3 und OH und die danach folgende

Rekombination von CH3 + CH3 zu C2H6

und C2H5 + H eine gewisse Rolle. Dadurch ergibt sich eine

Reaktionskette über C2-Kohlenwasserstoffe wie C2H6,

C2H5, C2H4, C2H3,

C2H2 bis zu C2H, die schließlich durch

Rekombination zu weiteren höheren Kohlenwasserstoffen und zur Rußbildung führen

kann. Dieser Reaktionspfad und insbesondere die Rußbildung ist bei Methanol

wesentlich schwächer als bei aliphatischen Kohlenwasserstoffen wie Methan, n-Heptan

oder iso-Oktan, da bei der Methanoloxidation

nur wenig CH3 gebildet wird.

Als Startreaktion kann somit die Dissoziationsreaktion

10

angesehen werden. Reaktion 10 kann sowohl als unimolekulare

Reaktion oder als bimolekulare Reaktion mit dem inerten Stoßpartner M ablaufen.

Sie ist daher druckabhängig. Wenn bereits Radikale vorliegen, wird CH3OH

vor allem durch Reaktionen mit dem OH-Radikal entsprechend

11

zu CH2OH umgesetzt. Für die Oxidation von CH2OH

zum Formaldehyd CH2O ist das H-Radikal entscheidend

12  .

.

Vom stabilen Formaldehyd-Molekül CH2O wird ein

weiteres H-Atom durch Reaktionen mit H oder OH abstrahiert

13

14  ,

,

wobei das CHO-Radikal gebildet wird. Konkurrierende

Reaktionen mit HO2 und O2 als Reaktionspartner sind hier

unbedeutend. Schließlich wird CHO durch die Reaktionen

15

16

zum stabilen Zwischenprodukt CO umgewandelt.

Selbst ein stark verkürzter Mechanismus, wie ihn die

Reaktionen 1-16 darstellen, beinhaltet offensichtlich eine Reihe von parallelen

und konkurrierenden Reaktionspfaden. Dies darf jedoch nicht darüber

hinwegtäuschen, daß nur sehr wenige

Schlüsselreaktionen den Gesamtablauf wesentlich bestimmen und damit das

Endergebnis beeinflussen. Man nennt diese Reaktionen

„geschwindigkeitsbestimmend“. Es sind diejenigen, die den Verbrauch von CH3OH

und O2 sowie die Oxidation von CO zu CO2 beherrschen,

sowie diejenigen, die als wesentliche Kettenverzweigungs- und

Kettenabbruchreaktionen die Bilanz der Radikale bestimmen. Neben der

wichtigsten Verbrauchsreaktion von Methanol

11

ist dies in erster Linie die Reaktion

9  ,

,

durch die das schließlich gebildete CO zum Endprodukt CO2

oxidiert wird.

Ebenso wichtig ist die Kettenverzweigungsreaktion

1  ,

,

die den Sauerstoff O2 verbraucht. Sie hat eine

relativ hohe Aktivierungsenergie, ist also stark temperaturabhängig. Sie muß mit der Reaktion

5

konkurrieren, die einen Kettenabbruch bewirkt. Wenn die

Reaktion 5 schneller abläuft als die Reaktion 1, werden dem System zu viele

Radikale entzogen. Der Kettenabbruch ist dann schneller als die

Kettenverzweigung und die Verbrennung kann nicht aufrechterhalten werden.

3.3.2.4

Reduzierte Mechanismen

Mit den oben eingeführten Stationaritätsannahmen

soll ein Globalmechanismus mit Hilfe von Stationaritätsannahmen

abgeleitet werden. Als Hauptkette für die Methanol-Oxidation sollen die

Reaktionen 11-16 betrachtet werden. Während 11 als Ausgangsreaktion

geschwindigkeitsbestimmend ist, laufen die Reaktionen 12, 13 und 16 sehr

schnell ab. Sie verbrauchen dabei das CH2OH, CH2O und CHO

schneller als diese Komponenten jeweils gebildet werden und liefern damit die

kinetische Grundlage für die Stationaritätsannahmen

für diese Komponenten. Zusätzlich werden die Komponenten O und OH als stationär

angenommen, während das Radikal H weiterhin als nichtstationäre Komponente im

Mechanismus erhalten bleiben soll. Addiert man zu der Hauptkette nun die

Reaktion 3b, so ergibt die Addition

11

12

13

16

3b

I

Diese Brutto-Reaktion I beschreibt somit die Teiloxidation

von CH3OH zu den nicht-stationären Komponenten CO und H2 . Eine Brutto-Reaktion für die Oxidation von CO

erhält man durch Addition von 9 und 3b

9

3b

II

Dies ist die bekannte Wassergas-Reaktion. Der Einfluß der kettenabbrechenden Reaktion 5 wird deutlich,

wenn man die Reaktionen 5 und 7 addiert.

5

7

III

Schließlich erhält man eine in der Summe kettenverzweigende

Reaktion, wenn man zu Reaktion 1 die Reaktion 2 und zweimal die Reaktion 3f

addiert.

1

2

3f

3f

IV

Daraus ergibt sich der Vier-Schritt-Mechanismus für die Methanolverbrennung (vergl.[ii][2])

Gleichungen 3.3-9:

I

II

III

IV

Ähnliche reduzierte Mechanismen sind auch für andere

Kohlenwasserstoffe hergeleitet und anhand laminarer Flammen getestet worden [iii][3].

In neuester Zeit sind auch kinetische Mechanismen für die Referenzkraftstoffe

n-Heptan- und iso-Oktan-Luft-Flammen zusammengestellt

und auf die wesentlichen Globalreaktionen reduziert worden [iv][4],[v][5].

Für iso-Oktan ergibt sich z.B. ein

6-Schritt-Mechanismus mit den Globalreaktionen

Gleichungen 3.3-10:

I

II

III

IV

V

VI

Aus derartigen reduzierten Mechanismen lassen sich

analytische Beziehungen zur Berechnung von Brenngeschwindigkeiten herleiten,

die jedoch algebraisch kompliziert sind. Darauf aufbauend wurden explizite

Approximationen von Brenngeschwindigkeiten für magere und stöchiometrische

Gemische von Methanol, iso-Oktan und n-Heptan mit

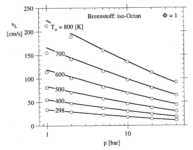

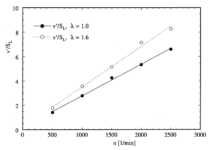

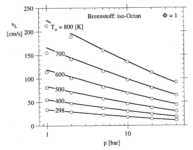

Luft über einem weiten Bereich von Drücken und Vorwärmtemperaturen entwickelt [vi][6]. In Abbildung 3.3-2 ist der Vergleich zwischen

numerisch berechneten und approximierten Brenngeschwindigkeiten sL für

stöchiometrische iso-Oktan-Luft Flammen als Funktion

des Druckes und der Temperatur Tu

des Gemisches angegeben. Es zeigt sich eine gegenläufige Tendenz, die dazu

führt, daß sich die Einflüsse der Temperaturerhöhung

und der Druckerhöhung aufgrund der Kompression des Gemisches weitgehend

kompensieren.

Abbildung 3.3-2: Laminare Brenngeschwindigkeiten von

iso-Oktan bei f=1.

Die Punkte stellen Berechnungen mit einem vollständigen kinetischen Mechanismus

dar, die durchgezogenen Linie die explizite Approximation.

3.3.2.5

Die Struktur laminarer Flammen

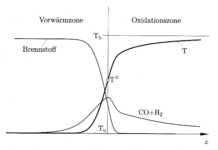

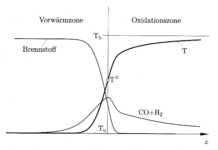

Eine Vormischflamme hat im Gegensatz zur Diffusionsflamme

die Fähigkeit, sich normal zu ihrer Oberfläche fortzubewegen. Diese

Fortbewegung geht zurück auf chemische, diffusive und konvektive Effekte, was

bei Betrachtung der inneren Struktur der Vormischflamme deutlich wird (Abbildung 3.3-3). Die Flamme setzt sich

zusammen aus einer Vorwärmzone, in der noch keine chemischen Reaktionen

ablaufen, einer dünnen Reaktionszone sowie einer Oxidationszone. In der dünnen

Reaktionszone findet der Umsatz des Brennstoffs zu CO und H2

(entsprechend der Bruttoreaktion I in den Gleichungen 3.3-9 oder I-II in den Gleichungen 3.3-10) statt. Danach findet in der

Oxidationszone der relativ langsame Ausbrand von CO

und H2 statt. Die Vorwärmzone zeichnet sich durch ein Gleichgewicht

der konvektiven und diffusiven Prozesse aus, während in der Reaktionszone

chemische Reaktion und Diffusion im Gleichgewicht stehen. Diese Grundstruktur

ist für alle Kohlenwasserstoff- und Alkohol-Flammen gültig, wobei für

verschiedene Brennstoffe und Mischungsverhältnisse unterschiedliche Verläufe

von Temperatur- und Konzentrationsverläufen gefunden werden. Im stationären

Fall stellt sich die laminare Brenngeschwindigkeit als diejenige Geschwindigkeit

ein, mit der sich das unverbrannte Gemisch auf die Reaktionszone zubewegt. Es läßt sich eine globale chemische Zeit definieren, die die

gesamte chemische Reaktion charakterisiert. Die chemische Zeit und die laminare

Brenngeschwindigkeit sind miteinander gekoppelt aufgrund des

Wärmeleitungsprozesses in der Vorwärmzone. Es läßt

sich somit dimensionsanalytisch eine laminare Brenngeschwindigkeit angeben

Gleichung 3.3-11:

Abbildung 3.3-3: Konzentrations- und

Temperaturprofile in der Reaktionszone

Im Hinblick auf die Definition der laminaren Flammendicke

werden die stark temperaturabhängigen Stoffwerte l/cp

bei der Temperatur T0 und

die Dichte r bei der Temperatur des Unverbrannten Tu bestimmt. Die Referenztempertaur

T0 stellt die Temperatur

in der dünnen Reaktionszone dar (vergl. Abbildung 3.3-3). Bei der Annahme einer

chemisch inerten Vorwärmzone wird davon ausgegangen, daß

erst nach Erreichen dieser Temperatur Reaktionen einsetzen. Es kann dann

folgende Definition für die laminare Flammendicke angegeben werden

Gleichung 3.3-12:

Diese Definition bezieht sich auf die Dicke der Vorwärmzone.

Die korrespondierende Flammenzeit tF=lF/sL

entspricht der bereits eingeführten chemischen Zeit tc.

3.3.3 Turbulente

Flammenausbreitung

Die Ausbreitung einer Flammenfront in einem turbulenten

homogenen Kraftstoff-Luft-Gemisch wird durch zwei wesentliche Mechanismen beeinflußt: Die Reaktionskinetik und die daraus

resultierende laminare Brenngeschwindigkeit und die turbulente

Strömungsbewegung, die durch die Turbulenzintensität charakterisiert wird. Ein

zentraler Parameter der turbulenten vorgemischten Verbrennung ist daher die

Relation zwischen diesen beiden Effekten, welche durch das

Geschwindigkeitsverhältnis v'/sL wiedergegeben wird. Die Fähigkeit des

turbulenten Strömungsfeldes, die turbulente Flammenausbreitung zu beeinflussen,

wird darüberhinaus durch das Verhältnis

charakteristischer Längenskalen von Strömungsfeld und laminarer Flamme

beschrieben werden, welche im folgenden

detailliert vorgestellt werden.

3.3.3.1

Längenskalen des turbulenten Strömungsfeldes

Die turbulente Strömungsbewegung, die zunächst als ein

chaotischer Vorgang betrachtet werden kann, muß zur

Quantifizierung ihrer Eigenschaften mit geeigneten statistischen Verfahren

beschrieben werden. Die einfachste Form einer solchen Beschreibung ist die

bereits von Reynolds eingeführte Aufteilung der lokalen

Strömungsgeschwindigkeit u in einen

mittleren Anteil  und eine überlagerte Schwankungsbewegung u'

und eine überlagerte Schwankungsbewegung u'

Gleichung 3.3-13:

Diese Betrachtung bezieht sich auf den örtlichen Vorgang und

enthält keinerlei Aussagen über räumliche Strukturen des turbulenten

Strömungsfeldes. Sie ist jedoch gut geeignet, um Messungen zu interpretieren,

die bisher überwiegend als zeitlich aufgelöste Punktmessungen möglich waren

(LDA, Hitzdraht-Anemometrie). In diesem Abschnitt

soll auch über PIV-Messungen berichtet werden, die im Teilprojekt A2

durchgeführt wurden.

Die Varianz der Geschwindigkeit  beschreibt die Geschwindigkeitsfluktuationen.

Als Turbulentintensität v’ wird die Wurzel aus den algebraischen Mitteln der Varianzen der

drei Geschwindigkeitskomponenten u , v und w bezeichnet

beschreibt die Geschwindigkeitsfluktuationen.

Als Turbulentintensität v’ wird die Wurzel aus den algebraischen Mitteln der Varianzen der

drei Geschwindigkeitskomponenten u , v und w bezeichnet

Gleichung 3.3-14:

Im Falle einer als isotrop angenommenen Turbulenz ( )

ist daher die Turbulenzintensität

)

ist daher die Turbulenzintensität

Gleichung 3.3-15:

Für jede einzelne Komponente wird die Wurzel aus der Varianz

im folgenden als RMS (root mean

square) bezeichnet.

Die Turbulenzintensität enthält somit keine Aussage über die

Frequenz dieser Schwankungen. Trotz dieser statistisch grob vereinfachten

Darstellung der Turbulenz konnten erfolgreiche Modelle entwickelt werden,

welche die durch die Turbulenz scheinbar veränderten Transportgrößen

(turbulente Scheinzähigkeit) abschätzen und die Berechnung turbulenter

Strömungen ermöglichen. Eine deutliche Verbesserung dieser

Turbulenzbeschreibung wurde durch die Hypothesen von A.N. Kolmogorov erreicht.

Sie basieren auf der Grundvorstellung, daß eine

turbulente Strömung Einzelwirbel verschiedener Größe enthält, die miteinander

in Interaktion treten und kinetische Energie austauschen. Die Turbulenzenergie

wird durch Gradienten des mittleren Strömungsfeldes in Form großer Wirbel

produziert und in einer Energiekaskade auf Wirbel kleinerer Größe übertragen,

bis schließlich die viskose Dissipation erfolgt. Die charakteristischen

Längenmaße des turbulenten Strömungsfeldes beschreiben die Größenordnungen,

zwischen denen diese Austauschprozesse ablaufen. Die Abmessung der

energiereichsten turbulenten Wirbelelemente wird durch das integrale Längenmaß lt

beschrieben. Dieses Längenmaß ist in starkem Maße von der Geometrie der

betrachteten Strömung abhängig und wird z.B. in einer Freistrahlströmung als

proportional zur Freistrahlbreite angenommen. Für die Strömung in motorischen

Brennräumen hat sich als Abschätzung des integralen Längenmaßes in der Nähe des

oberen Totpunktes 10-20 % des Abstandes zwischen Kolbenboden und Zylinderkopf

als realistisch erwiesen. Das integrale Längenmaß stellt die energiereichsten

turbulenten Strukturen dar. Es ist jedoch kleiner als die makroskopischen

Strukturen des Strömungsfeldes (z.B. Drall- oder Tumble-Wirbel

im Brennraum), die durch die Einlaufströmung entstehen. Eine Bestimmung des

integralen Längenmaßes ist möglich durch Messung der Geschwindigkeit an zwei

Punkten im Abstand r und durch

Auswertung der räumlichen Zweipunktkorrelation

Gleichung 3.3-16:  ,

,

wobei das Längenmaß definiert ist zu

Gleichung 3.3-17:  .

.

Diese Definition des integralen Längenmaßes basiert auf der

anschaulichen Überlegung, daß für

Korrelationsabstände r<lt eine Ähnlichkeit des

Geschwindigkeitsverlaufes an zwei Punkten vorliegt, während diese Ähnlichkeit

für r>lt

verloren geht. Das integrale Längenmaß stellt die obere Grenze des Inertialbereiches dar, in welchem die turbulente kinetische

Energie in Form einer Kaskade von den großen zu kleineren Wirbelelementen

übertragen wird. Aus der Annahme der Lokalität der Energieübertragung

(Übertragung nur auf das nächst kleinere Wirbelelement) folgt die Unabhängigkeit

der Energietransferrate (Energieübertragung pro Zeiteinheit) von der

Wirbelgröße ln . Innerhalb

der Energiekaskade ist die Energietransferrate konstant und wird schließlich

bei dem kleinsten Wirbelelement, dem Kolmogorov-Wirbel, gleich der Dissipation  .

Ein Wirbelelement der Größe ln mit der assoziierten

Geschwindigkeitsschwankung

.

Ein Wirbelelement der Größe ln mit der assoziierten

Geschwindigkeitsschwankung  hat die kinetische Energie

hat die kinetische Energie  und eine charakteristische Umdrehungszeit

und eine charakteristische Umdrehungszeit  .

Die Energietransferrate = Dissipation ist dann unabhängig von n und wird aus Dimensionsgründen

.

Die Energietransferrate = Dissipation ist dann unabhängig von n und wird aus Dimensionsgründen

Gleichung 3.3-18:

Daraus ergeben sich die folgenden Abschätzungen für die

kinetische Energie, die Umdrehungsgeschwindigkeit und die Umdrehungszeit eines

Wirbels der Größe ln

Gleichung 3.3-19:

Das integrale Längenmaß sowie das korrespondierende

integrale Zeitmaß kann auch durch Dimensionsanalyse werden zu

Gleichung 3.3-20:

Um die Verteilung der Turbulenzenergie auf die verschiedenen

Wirbelgrößen zu erhalten, wird die Energie einer diskreten Wirbelgröße durch

die spektrale Energiedichte E(k)

ausgedrückt

Gleichung 3.3-21:

Dabei ist  die Wellenzahl. Mit Gleichung 3.3-19 ergibt sich

die Wellenzahl. Mit Gleichung 3.3-19 ergibt sich

Gleichung 3.3-22:

Dies ist die charakteristische spektrale Verteilung der

Turbulenzenergie im Inertialbereich. Die obere Grenze

des Inertialbereiches im Wellenzahlraum wird durch

die Kolmogorov-Länge bestimmt - die kleinstmögliche Wirbelgröße bei welcher die

kinetische Energie durch viskose Dissipation in Wärme übergeht. Da diese

kleinste Wirbelgröße von der Viskosität des Fluids sowie von der Dissipationsrate

abhängen muß, ergibt sich aus Dimensionsgründen für

das Längenmaß und die zugehörigen Zeit- und Geschwindigkeitsmaße

Gleichung 3.3-23:

Ein weiteres Längenmaß, die Taylorlänge

Gleichung 3.3-24:  ,

,

charakterisiert den mittleren Gradienten des

Geschwindigkeitsfeldes und liegt zwischen integralem Längenmaß und der

Kolmogorov Länge. Die Taylor-Länge kann als Distanz angesehen werden, um welche

ein Kolmogorov-Wirbel während seiner Umdrehungszeit tk durch die größten

turbulenten Wirbel transportiert wird.

3.3.3.2

Messung der Spektralen Energiedichte im Einhubtriebwerk

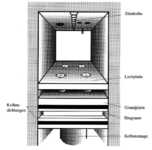

Innerhalb des Teilprojektes A5 wurde ein Einhubtriebwerk

(s. Abbildung

3.3-4)

entwickelt, das es ermöglicht, eine quasi zweidimensionale turbulente Flamme

unter motorischen Bedingungen zu realisieren und ihre Entwicklung zu beobachten

und zu untersuchen [vii][7],[viii][8],[ix][9],[x][10]. Die ebene Flammengeometrie

gestattet bei optischen Untersuchungen Frischgas, Flammenzone und Abgas zu

unterscheiden, wobei die Struktur der Flammenzone mit quantitativen Aufnahmen

der Eigenstrahlung in ihrer örtlichen und zeitlichen Entwicklung untersucht

werden kann.

Abbildung 3.3-4: Darstellung des Brennraumes des Einhubtriebwerkes

In den Kolben des Einhubtriebwerks

ist ein Turbulenzgenerator integriert, bestehend aus einer Lochplatte, welche

durch den Brennraum gezogen wird. Die von den Löchern hervorgerufenen

Freistrahlen sind den Einlaßstrahlen beim Ottomotor

ähnlich. Aus diesem Grunde sind die Ergebnisse, welche aus den LDA-Messungen

erhalten wurden, auf zyklisch arbeitende Motoren übertragbar, da auch der

Kompressionshub im Einhubtriebwerk nachgebildet

wurde.

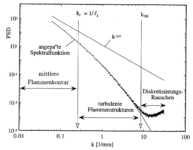

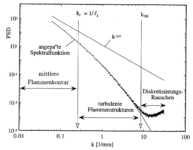

Abbildung 3.3-5: Spektrale Energieverteilung,

Abklingzeit der Turbulenz tA=6 ms, ohne

Kompression

Für drei verschiedene Turbulenzgeneratoren wurden die

spektralen Energiedichten Eu und Ev in axialer und in radialer Richtung ermittelt.

Ohne Kompressionseinfluß erkennt man bei Versuchen

mit 4-Loch-Platte in Abbildung

3.3-5

unabhängig von der Kolbenverzugszeit im Frequenzbereich oberhalb von 200 Hz

eine sehr gute Übereinstimmung mit der für isotrope Turbulenz geltenden

Steigung von -5/3 (vergl. Gleichung

3.3-22).

Die teilweise starke Abweichung der Verläufe für beide

Geschwindigkeitskomponenten im Frequenzbereich unter 200 Hz wird durch

niederfrequente Gasbewegungen hervorgerufen. Kurz nach Ende der

Turbulenzproduktion existieren noch durch die Freistrahlen hervorgerufene

grobballige Strukturen im Strömungsfeld, die sich im Verlauf des

Abklingvorganges auflösen.

3.3.3.3

Messung der Turbulenzintensitäten und der turbulenten Längenmaße im

geschleppten Motor

In den Teilprojekten A2 und A7 wurden Turbulenzmessungen

während des Kompressionshubs im geschleppten Motor durchgeführt. Dabei wurde im

Teilprojekt A7 mit einem 2-Punkt LDA-Verfahren und im Teilprojekt A2 mit dem

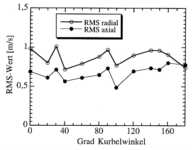

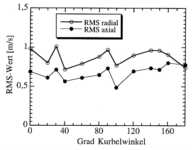

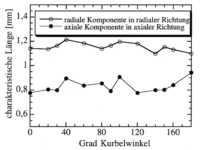

PIV-Verfahren gearbeitet. In Abbildung 3.3-6 ist der Intensitätsverlauf

der Geschwindigkeitsschwankungen (RMS-Wert) über dem Grad Kurbelwinkel für die

radiale und die axiale Schwankungsgröße dargestellt. Der RMS-Wert, der mit der

axialen Richtung der Geschwindigkeitskomponente gebildet wird, verläuft auf

einem niedrigeren Niveau als der RMS-Wert, der mit der radialen

Geschwindigkeitskomponente gebildet wird. Beide Verläufe sind aber von der

gleichen Größenordnung. Gegen Ende der Kompression ist für den axialen Verlauf

ein leichtes Ansteigen festzustellen, während für den radialen Verlauf ein

leichtes Abfallen auftritt. Vergleicht man diese Ergebnisse mit den aus

LDA-Messungen ermittelten RMS-Werten, die im Teilprojekt A7 durchgeführt wurden [xi][11],[xii][12], so sind die hier erzielten Werte von

der gleichen Größenordnung.

Abbildung 3.3-6: RMS-Wert

während der Kompression

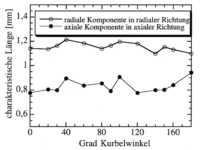

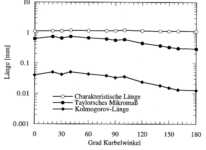

Es sind zwei

integrale Längenmaße gemessen worden, die aus einer Korrelation der axialen

Schwankungsgeschwindigkeit in axialer Richtung und aus einer Korrelation der

radialen Schwankungsgeschwindigkeit in radialer Richtung gebildet wurden. Beide

Verläufe sind in Abbildung 3.3-7 dargestellt. Das integrale Längenmaß in

radialer Richtung verläuft auf einem höheren Niveau als dasjenige in axialer

Richtung. Zum Ende des Kompressionstaktes ist eine Abnahme des radialen

Längenmaßes und eine Zunahme des axialen Längenmaßes festzustellen. Insofern

nähert sich die Turbulenz zum Ende des Kompressionstaktes dem isotropen

Zustand. Die hier gefundenen Längenmaße stimmen in der Größenordnung mit denen,

die im Teilprojekt A7 durch LDA-Messungen ermittelt wurden [xiii][11],[xiv][12] überein.

Das Anwachsen des integralen axialen Längenmaßes bei der Annäherung an den

oberen Totpunkt widerspricht der Vorstellung, die von der axialen Kompression

eines ursprünglich kugelförmigen turbulenten Elementes ausgeht. Es handelt sich

bei dem integralen Längenmaß nicht um eine physikalische Abmessung, die durch

Kompression gestaucht werden könnte, sondern entsprechend Gleichung 3.3-17 um eine Korrelationslänge.

Durch axiale Kompression wird die Korrelation innerhalb des Strömungsfeldes in

axialer Richtung erhöht, und daher erhöht sich auch das integrale Längenmaß in

axialer Richtung. Ein derartiges Verhalten ist in [xv][13]

vorhergesagt worden.

Abbildung 3.3-7: Integrales Längenmaß während der

Kompression

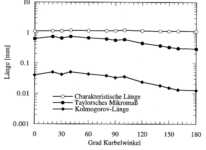

In Abbildung

3.3-8

ist das integrale Längenmaß, das Taylorsche

Mikrolängenmaß und die Kolmogorov-Länge aufgetragen. Zu Beginn der Kompression

unterscheiden sich integrale Länge und Kolmogorov-Länge um mehr als eine

Größenordnung. Während der Kompression ändert sich das integrale Längenmaß

nicht, während die beiden anderen Längen abfallen. Die Kolmogorov-Länge wird

dabei um eine Größenordnung kleiner und hat im oberen Totpunkt eine Länge in

der Größenordnung von 0.01 mm. Da im oberen Totpunkt die Entflammung und

Flammenausbreitung eines Brennstoff-Luft Gemisches stattfindet, kann man die

hier gefundenen Längen der Strömungsturbulenz mit den weiter unten

präsentierten Längen der Flammenfront vergleichen.

Abbildung 3.3-8: Turbulente Längenmaße während der

Kompression eines geschleppten Ottomotors

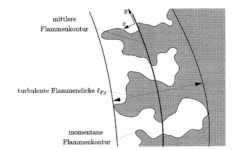

3.3.3.4

Längenskalen der Interaktion von Turbulenz und Flammenausbreitung

Nach der Definition der charakteristischen Längenskalen von

turbulentem Strömungsfeld und laminarer Flammenstruktur können nun weitere

Längenskalen angegeben werden, welche die Interaktion beider Vorgänge

charakterisieren. Zunächst können zwei Längenmaße der Flammenstruktur definiert

werden, die in Analogie zu den charakteristischen Längenmaßen des turbulenten

Strömungsfeldes stehen. Die Größenordnung der größten turbulenten

Flammenstrukturen wie sie z.B. in Abbildung 3.3-1 sichtbar werden, sind auf die

Interaktion der Flammenfront mit den großen turbulenten Wirbelelementen des

Strömungsfeldes zurückzuführen. Als ein weiteres, die großen turbulenten

Strukturen charakterisierendes Längenmaß ist die turbulente Flammendicke lF,t zu nennen, für welche eine Proportionalität

zum integralen Längenmaß der Flammenstruktur erwartet werden kann. Die

Bezeichnung Flammendicke deutet bereits darauf hin, daß

dieses Längenmaß als die Dicke oder Breite der Fluktuationszone bezeichnet

werden kann, in der sich eine ebene turbulente Vormischflamme relativ zu ihrer

mittleren Position bewegt.

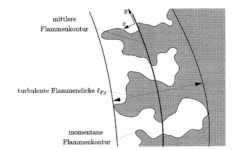

Abbildung 3.3-9: Die turbulente Flammendicke und die

Taylor-Länge der Flammenstruktur

Definiert werden kann die turbulente Flammendicke als die

doppelte Varianz der Aufenthaltswahrscheinlichkeit der Flamme, bezogen auf die

mittlere Position

Gleichung 3.3-25:

Sie ist in Abbildung 3.3-9 schematisch dargestellt. Die

Betrachtung der kinematischen Interaktion von laminarer Flammenfront und

turbulenter Strömung führt auf ein wesentliches Längenmaß, die Gibson-Länge lG [xvi][14]. Ausgangspunkt ist erneut die

Annahme des turbulenten Strömungsfeldes als ein Ensemble diskreter Wirbel

verschiedener Größen ln . Die

Umfangsgeschwindigkeit dieser Wirbel ergibt sich entsprechend Gleichung 3.3-19 zu

Gleichung 3.3-26:  ,

,

wenn man der Einfachheit halber das

Gleichheitszeichen verwendet.

Abbildung 3.3-10: Interaktion einer laminaren

Flammenfront mit diskreten Wirbeln verschiedener Größenordnungen

Wie in Abbildung

3.3-10

dargestellt, können nur Wirbel der Flammenfront eine Struktur aufprägen und

damit die Flammenfront auffalten, deren Umfangsgeschwindigkeit größer ist als

die laminare Brenngeschwindigkeit der Flammenfront. Kleinere Wirbel mit

entsprechend geringerer Umfangsgeschwindigkeit werden von der Flammenfront

überlaufen, ohne signifikante Strukturen erzeugen zu können. Die Größenordnung

der kleinsten Wirbel, die in der Lage sind, die Flammenfront zu beeinflussen,

wird durch die Gibsonlänge lG

dargestellt. Aus  ergibt sich

ergibt sich

Gleichung 3.3-27:  .

.

Mit Gleichung

3.3-20

kann das Längenskalenverhältnis gebildet werden

Gleichung 3.3-28:  .

.

Das integrale Längenmaß kann im Falle der motorischen

Verbrennung als konstant angesehen werden. Somit ergibt sich folgende

Abhängigkeit der Gibsonlänge vom Verhältnis v'/sL

Gleichung 3.3-29:  .

.

Es sind also bei steigender Turbulenzintensität im

Motorbrennraum zunehmend kleinere Strukturen zu erwarten, die zu einer

Vergrößerung der turbulenten Flammenoberfläche beitragen können.

Um eine möglichst genaue Beschreibung der Interaktion des

turbulenten Strömungsfeldes mit der laminaren Flammenausbreitung zu erhalten,

ist ein weiteres charakteristisches Längenmaß von Interesse, welches die

lokalen Einflüsse des Strömungsfeldes auf die Flammenstruktur quantifiziert.

Diese führen zu einer lokalen Abweichung der laminaren Brenngeschwindigkeit von

ihrem Referenzwert  einer ebenen Vormischflamme in ruhendem

Gemisch. Verantwortlich für diese lokale Abweichung ist die Streckung der

Flammenstruktur, welche durch Flammenfrontkrümmung und lokale Divergenz des

Strömungsfeldes hervorgerufen wird.

einer ebenen Vormischflamme in ruhendem

Gemisch. Verantwortlich für diese lokale Abweichung ist die Streckung der

Flammenstruktur, welche durch Flammenfrontkrümmung und lokale Divergenz des

Strömungsfeldes hervorgerufen wird.

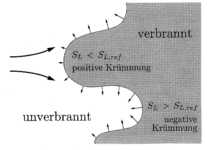

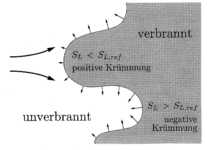

Abbildung 3.3-11: Lokaler Einfluß

des Strömungsfeldes auf die laminare Brenngeschwindigkeit

Als „Proportionalitätsfaktor“, der das Maß dieser

Abhängigkeit skaliert, wird die Marksteinlänge L eingeführt [xvii][15].

Die Marksteinlänge ist von der Größenordnung der laminaren Flammendicke lF ,

das Verhältnis L/lF wird als Marksteinzahl

M bezeichnet. Streckung und Krümmung können die lokalen Bedingungen von

Diffusion und Wärmeleitung stark beeinflussen, was zur Änderung der lokalen

laminaren Brenngeschwindigkeit führt. Die lokale laminare Brenngeschwindigkeit

unter dem Einfluß von Krümmung k und Streckung  konnte in

9 angegeben werden zu

konnte in

9 angegeben werden zu

Gleichung 3.3-30:  .

.

Die lokale Krümmung k

der Flammenfront ist entsprechend Abbildung 3.3-11 positiv definiert für

Bereiche, die konvex zum unverbrannten Gemisch gewölbt sind. Dies folgt

ebenfalls aus der Definition von k in

Gleichung

3.3-30,

da der Normalenvektor auf der Flammenfront zum Unverbrannten orientiert ist.

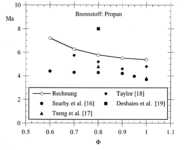

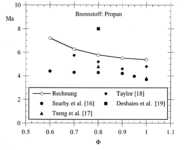

Ein Vergleich zwischen berechneten und gemessenen Markstein-Zahlen für Propan

zeigt Abbildung

3.3-12.

Abbildung 3.3-12: Vergleich der berechneten und der

experimentellen Markstein Zahlen für Propan bei p=1bar und einer Vorwärmtemperatur von 298K (aus [xviii][6])

3.3.3.5

Messung der Interaktionslängen bei der turbulenten Flammenausbreitung

In Teilprojekt A2 sind die verschiedenen Längenmaße, die

sich aus der Interaktion von Turbulenz und Verbrennung ergeben, in dem

Transparentmotor der in Abschnitt 3.3.1 bereits beschrieben wurde,

gemessen worden [xix][16].

Als Kraftstoff wurde Propan verwendet um eine möglichst homogene Mischung zu

erzielen. Dem Kraftstoff-Luft-Gemisch wurden Rauchpartikel beigegeben, die in der

Flammenfront verbrennen. Durch einen Laser-Lichtschnitt, in dem nur die

Rauchpartikel und damit der unverbrannte Bereich sichtbar wird, kann die

momentane Flammenkontur ermittelt werden.

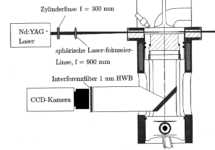

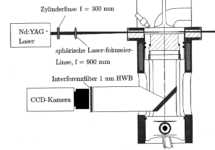

Als Laserquelle wurde ein Nd:YAG-Laser eingesetzt. Die Belichtungszeit der

Flammenfrontaufnahmen liegt bei ca. 8 ns und somit um

mehrere Größenordnungen unterhalb aller für die Flammenausbreitung

charakteristischen Zeitskalen. Mit einer maximalen Pulswiederholrate des Lasers

von 40 Hz kann pro Motorzyklus eine Lichtschnitt-Aufnahme aufgezeichnet werden.

Abbildung

3.3-13

zeigt schematisch die optische Anordnung zur Bildaufzeichnung

im VW-Transparentmotor. Eine wichtige Voraussetzung für örtlich hochaufgelöste

Lichtschnittaufnahmen ist die Lichtschnittdicke. Da die Flammenfront in der

Regel nicht überall senkrecht zur Lichtschnittebene steht, stellt die

Lichtschnittdicke die untere Grenze der auflösbaren Strukturen dar, was im Fall

der motorischen Verbrennung von besonderer Bedeutung ist.

Abbildung 3.3-13:

Optischer Aufbau für Laser-Lichtschnittaufnahmen am VW-Transparentmotor

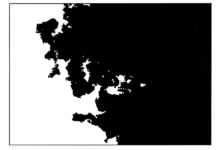

In Abbildung

3.3-14

ist die Anordnung des abgebildeten Bereiches im Motorbrennraum dargestellt. Die

Wahl des abgebildeten Bereiches erfolgte nach der Maßgabe, daß

die kleinste auflösbare Längenskala, die der Lichtschnittdicke entspricht, von

der Auflösung der verwendeten Kamera eindeutig überschritten wird. Diese

Bedingung ist durch die Verwendung einer CCD-Kamera mit einer Auflösung von

581x756 Pixeln erfüllt. Es konnte demnach die gesamte Breite des im VW-Motor

realisierbaren Lichtschnittes erfaßt werden. Ferner

war bei diesem Vergrößerungsverhältnis die Erfassung der kleinsten

charakteristischen Längenskalen, der Gibson-Länge lG , und der

größten charakteristischen Längenskalen, der turbulenten Flammendicke lF,t, in einer Aufnahme

möglich.

Abbildung 3.3-14: Anordnung von Laser-Lichtschnitt und

Bildbereich im Brennraum des VW-Transparentmotors

In Abbildung 3.3-14: Anordnung von Laser-Lichtschnitt und

Bildbereich im Brennraum des VW-Transparentmotors

ist eine bereits mit

einem Bildverarbeitungssystem gefilterte Aufnahme der momentanen Flammenkontur

dargestellt. Die Flammenkontur wird dabei digitalisiert und kann sodann einer

mathematischen Analyse unterworfen werden [xx][17]. Es wurde sowohl eine Analyse

auf der Basis der Theorie der Fraktale als auch eine spektrale Auswertung

durchgeführt. Die spektrale Analyse, die durch eine theoretische Formulierung

mittels Zweipunktkorrelation ergänzt wird [xxi][18], führt

mittels einer Fourier-Transformation der Flammenkontur zu einer spektralen

Schwankungsdichte G(k) der

Flammenfrontstrukturen, die in Analogie zur spektralen Energiedichte der

Turbulenzenergie (Gleichung

3.3-22

und Abbildung

3.3-5)

steht. Es ergibt sich eine theoretische Vorhersage der Form

Abbildung 3.3-15: Turbulente Flammenfront bei der

Flammenausbreitung im Ottomotor

Gleichung 3.3-31:  .

.

Dabei ist LC

die Corrsin-Länge, die als Funktion der Gibson-Länge

und der Markstein-Länge ausgedrückt werden kann

Gleichung 3.3-32:

Die Parameter B, c1,

c2 und c3

sind noch unbekannte Modellierunskonstanten, die

durch Anpassung an gemessene spektrale Schwankungsdichten ermittelt werden

können. Hier wurde c1 =1, c2 =2 und c3 =1 gesetzt und das

theoretische Spektrum mit den Meßwerten so zur

Deckung gebracht, daß die Gibson-Länge berechnet

werden kann. Abbildung

3.3-16

zeigt eine sehr gute Übereinstimmung zwischen den Meßwerten

der spektralen Schwankungsdichte und der angepaßten

Spektralfunktion nach Gleichung

3.3-31.

Beide unterscheiden sich deutlich von dem Grenzverhalten für kleine

Wellenzahlen, das wie die spektrale Energiedichte nach einem -5/3 Gesetz

verläuft. Der Übergang bei der Gibson-Länge LG

ist nicht so abrupt wie es für das Energiespektrum erwartet wird. Dort würde

eine ähnliche Form wie Gleichung

3.3-31

gelten, jedoch die erste und letzte Exponentialfunktion würde entfallen und

statt der Corrsin-Länge die Kolmogorov-Länge

einzusetzen sein. Hier übernimmt die Gibson-Länge die Funktion der

Kolmogorov-Länge. Sie stellt somit die kleinste charakteristische Länge in der

Flammenkontur dar.

Abbildung 3.3-16: Spektrale Schwankungsdichte der räumlichen

Flammenstrukturen

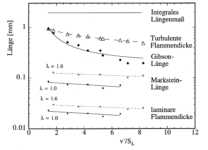

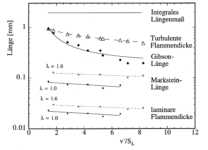

Die verschiedenen charakteristischen Längen der

Flammenkontur sind in Abbildung

3.3-16

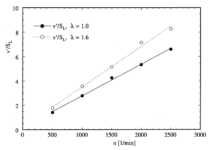

zusammenfassend als Funktion von v'/sL dargestellt. Diese Variation von v'/sL

entspricht einer Variation der Motordrehzahl von 500 bis 2500 Umdrehungen pro

Minute. Es wurden Messungen für l=1.0

und l=1.6 mit Propan als Kraftstoff durchgeführt.

Die Turbulenzintensität v' wurde zu

0.5  gesetzt, wobei

gesetzt, wobei  die mittlere Kolbengeschwindigkeit ist. Die so

ermittelten Werte von v'/sL sind in Abbildung 3.3-17 dargestellt. Abbildung 3.3-16 ist gemeinsam mit Abbildung 3.3-8 zu betrachten. Dabei zeigt

sich, daß die verschiedenen turbulenten Längenmaße

des Strömungsfeldes deutlich voneinander getrennt sind. Das integrale Längenmaß

ist im oberen Totpunkt um zwei Größenordnungen größer als die Kolmogorov-Länge,

die wiederum von der Größenordnung der laminaren Flammendicke ist. Dazwischen

liegt die Taylor-Länge, die turbulente Flammendicke, die Gibson-Länge und die

Markstein-Länge. Diese Trennung der Längenmaße zeigt eindeutig, daß die Verbrennung im Otto-Motor in diesem Drehzahl-Bereich

im Flamelet-Regime angesiedelt ist (vergl. Abbildung 3.3-19).

die mittlere Kolbengeschwindigkeit ist. Die so

ermittelten Werte von v'/sL sind in Abbildung 3.3-17 dargestellt. Abbildung 3.3-16 ist gemeinsam mit Abbildung 3.3-8 zu betrachten. Dabei zeigt

sich, daß die verschiedenen turbulenten Längenmaße

des Strömungsfeldes deutlich voneinander getrennt sind. Das integrale Längenmaß

ist im oberen Totpunkt um zwei Größenordnungen größer als die Kolmogorov-Länge,

die wiederum von der Größenordnung der laminaren Flammendicke ist. Dazwischen

liegt die Taylor-Länge, die turbulente Flammendicke, die Gibson-Länge und die

Markstein-Länge. Diese Trennung der Längenmaße zeigt eindeutig, daß die Verbrennung im Otto-Motor in diesem Drehzahl-Bereich

im Flamelet-Regime angesiedelt ist (vergl. Abbildung 3.3-19).

Abbildung 3.3-17: Charakteristische Längenskalen der

turbulenten Flammenausbreitung im Ottomotor

17

Abbildung 3.3-18: Die Werte von v'/sL für die verschiedenen

Betriebspunkte

3.3.3.6

Regimes der turbulenten vorgemischten Verbrennung

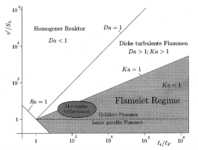

Nach Einführung der charakteristischen Längenskalen von

Strömungsfeld, Flammenstruktur und Interaktion beider Prozesse kann nun eine

Einteilung der vorgemischten Flammenausbreitung in verschiedene Regimes

erfolgen, die mit jeweils unterschiedlichen Modellen zu beschreiben sind [xxii][14],[xxiii][19].

Hierzu werden zunächst drei Kennzahlen bereitgestellt.

Eine turbulente Reynoldszahl kann mit der Referenzviskosität

nref=sL lF gebildet werden

Gleichung 3.3-33:  .

.

Die turbulente Damköhlerzahl

Gleichung 3.3-34:

beschreibt das Verhältnis zwischen turbulenter Zeit und

Flammenzeit. Die turbulente Karlovitz-Zahl

Gleichung 3.3-35:

das Verhältnis von Flammenzeit zu Kolmogorov-Zeitmaß. In

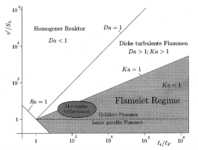

einem von Borghi vorgeschlagenen Phasendiagramm der vorgemischten turbulenten

Verbrennung (Abbildung

3.3-19)

werden durch die Beziehung

Gleichung 3.3-36:

die Grenzen der verschiedenen Regimes definiert.

Abbildung 3.3-19: Phasendiagramm der vorgemischten

turbulenten Verbrennung

Neben den Regimes der laminaren Flammen (Re < 1) und des homogenen Reaktors (Da < 1, Chemie ist langsam im

Vergleich zur Turbulenz) ist für die Betrachtung der motorischen Verbrennung

vor allem das Flamelet-Regime und bedingt das Regime

der dicken turbulenten Flammen von Bedeutung. Im unteren Bereich des Flamelet-Regimes, den leicht gewellten Flammen mit v'/sL

< 1 , dominiert die laminare Flammenausbreitung -

selbst die größten Wirbel können die Flamme nicht signifikant beeinflussen. Der

für die motorische Verbrennung in erster Linie relevante Bereich der gefalteten

Flammen ist gekennzeichnet durch die Bedingungen stärkerer Turbulenz (Re > 1), gegenüber den turbulenten

Zeitskalen schneller Chemie (Da >

1), aber noch nicht zu starker lokaler Streckung (Ka < 1). Die laminare Flammendicke ist in diesem Regime kleiner

als alle turbulenten Längenmaße - die Flamme kann als dünn gegenüber den

turbulenten Strukturen des Strömungsfeldes angesehen werden. Erst wenn oberhalb

der Grenze (Ka = 1) die Flammendicke lF die

Kolmogorov-Länge übersteigt, treten örtliche Löscherscheinungen auf und es kann

nicht mehr von einer einfach zusammenhängenden Flammenoberfläche gesprochen

werden, da die kleinsten Wirbelelemente der Strömung durch ihre starke lokale

Streckung das Verlöschen und somit eine lokale Homogenisierung der

Reaktionszone herbeiführen. Steigt die Turbulenz so stark an, daß selbst die größten Wirbelelemente dazu in der Lage sind

(Da < 1), ist das Regime des

homogenen Reaktors erreicht - durch turbulente Mischung finden im gesamten Feld

Reaktionen statt.

Die für die ottomotorische

Verbrennung relevanten Bereiche dieses Phasendiagramms lassen sich anhand der

zu erwartenden Werte von v'/sL und lt / lF lokalisieren (Abbildung 3.3-19). Während sich die

Flammenausbreitung bei stöchiometrischem Luftverhältnis aufgrund der

Druckabhängigkeit der laminaren Flammendicke selbst bei hoher Last und Drehzahl

im Flamelet-Regime bewegt, kann insbesondere bei

magerem Luftverhältnis sowie bei hoher Drehzahl und niedriger Last das Regime

der dicken turbulenten Flammen erreicht werden.

3.3.3.7

Modelle zur Beschreibung der turbulenten Flammenausbreitung in vorgemischten

Systemen

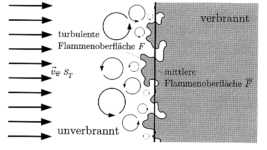

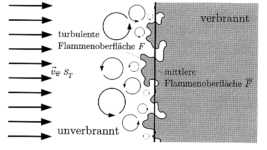

Die Geschwindigkeit des Umsatzes der motorischen Verbrennung

wird bestimmt durch die laminare Brenngeschwindigkeit sL sowie die momentane

Flammenoberfläche F. Die für die

laminare Brenngeschwindigkeit relevanten Größen (Luftverhältnis und

thermodynamischer Zustand des Gemisches) sind nicht von der Motordrehzahl

abhängig. Die mit der Drehzahl ansteigende Umsatzgeschwindigkeit kann somit nur

durch eine Vergrößerung der Flammenoberfläche durch turbulente Auffaltung

erklärt werden (Abbildung

3.3-20).

Für numerische Simulationen eignet sich besonders die

Zusammenfassung aller den Verbrennungsumsatz steigernden Effekte zu einer

turbulenten Brenngeschwindigkeit sT, der Geschwindigkeit, mit der sich eine ebene

turbulente Vormischflamme fortbewegt. Sie entspricht im stationären Fall der

mittleren Geschwindigkeit, mit der das Gemisch in die Flammenzone eintritt.

Gelingt es, diese turbulente Brenngeschwindigkeit in ihrer Abhängigkeit von

allen relevanten Einflußgrößen zu beschreiben, so

kann die Flammenausbreitung mit vergleichsweise einfachen Modellen beschrieben

werden, die z.B. eine kugelförmige Ausbreitung der Flammenfront um die

Zündkerze annehmen. Einer genauen Beschreibung der turbulenten

Brenngeschwindigkeit kommt daher für derartige Modelle zentrale Bedeutung zu.

Damköhler stellte schon 1940 mit Hilfe einer Analogie zur Bunsenflamme folgenden linearen Zusammenhang auf

Gleichung 3.3-37:  .

.

Abbildung 3.3-20: Turbulente Auffaltung der

Flammenoberfläche

In Experimenten wie auch im praktischen Motorbetrieb wird

jedoch eine degressive Abhängigkeit der turbulenten Brenngeschwindigkeit von

der Turbulenzintensität beobachtet. Es ist davon auszugehen, daß neben der rein geometrischen Flächenvergrößerung, die

von Damköhler als linear mit der Turbulenzintensität steigend angenommen wurde,

weitere Effekte wie die lokale Beeinflussung der laminaren Brenngeschwindigkeit

zu berücksichtigen sind.

Eine Verbesserung des Damköhlerschen

Ansatzes konnte in der Form

Gleichung 3.3-38:

angegeben werden. Hier wird die degressive Abhängigkeit

durch den Exponenten n wiedergegeben,

der Werte von 0.4 < n < 1

annimmt.

Willms [xxiv][20]

und Trautwein et al. [xxv][9][1]

haben auf die stark instationäre Entwicklung von sT am Anfang der

Verbrennung hingewiesen. Ein Wert gemäß Gleichung 3.3-38 liegt danach nicht vom Anfang

der Verbrennung an vor. Die turbulente Flammengeschwindigkeit wächst zunächst

an und nähert sich dann asymptotisch diesem Endwert. Für die Bewertung der in

der Literatur angegebenen Beziehungen ergibt sich damit die Notwendigkeit zu

prüfen, in welcher Phase der Verbrennung die experimentellen Daten gewonnen

wurden.

Eine Möglichkeit, sT aus Experimenten zu ermitteln, bietet der

Ansatz  aus der Kontinuitätsgleichung. Hier ist

aus der Kontinuitätsgleichung. Hier ist  die Massenumsatzrate, ru die Dichte des

unverbrannten Gases und Ab

die mittlere turbulente Flammenfläche.

die Massenumsatzrate, ru die Dichte des

unverbrannten Gases und Ab

die mittlere turbulente Flammenfläche.

Von Bielert et al. [xxvi][21],[xxvii][22] wurde eine Erweiterung der Gleichung 3.3-38 vorgeschlagen, welche auch

die beobachtete zeitliche Entwicklung nach der Zündung als Näherung beschreibt

Gleichung 3.3-39:  .

.

Die Koeffizienten k1,

k2 und l in Gleichung 3.3-39 sind zunächst nicht bekannt

und müssen aus dem Vergleich mit experimentell ermittelten Daten bestimmt

werden. Mit folgenden Werten konnten Rechnungen mit einem Front Tracking

Verfahren eine gute Übereinstimmung mit ca. 150 Versuchen erzielen

Gleichung 3.3-40:  .

.

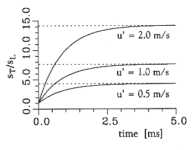

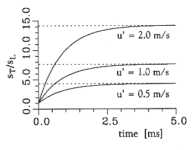

Eine Auswertung von Gleichung 3.3-39 für konstantes sL und

u' zeigt das exponentielle Anwachsen

von sT/sL

über der Zeit und die Annäherung an einen Grenzwert entsprechend Gleichung 3.3-38 in Abbildung 3.3-21. Bei Versuchen mit

Kompression kann die Turbulenzintensität in der Tat als weitgehend konstant

angenommen werden, während jedoch der Druck- und Temperaturanstieg die laminare

Flammengeschwindigkeit ändern. Ein Vergleich der turbulenten Flammengeschwindigkeit

zwischen Umsatzrechnung und Modellierung gemäß Gleichung 3.3-39 ist in Abbildung 3.3-30 dargestellt und im

Zusammenhang mit einem Front Tracking Verfahren zur Berechnung des

Motorprozesses diskutiert.

Abbildung 3.3-21: Verlauf des Verhältnisses von

turbulenter zu laminarer Flammengeschwindigkeit entsprechend Gleichung 3.3-38 bei Annahme konstanter

laminarer Geschwindigkeit sL und jeweils konstanter Turbulenz u'

3.3.3.8

Die Flammenflächendichte

Die Beschreibung des Verbrennungsvorganges in turbulenten

Strömungen basiert auf der Einteilung der Prozesse in unterschiedliche Regime

(s. Abbildung

3.3-19).

Die motorische Verbrennung kann in einem großen Bereich in das „flamelet regime" eingeordnet

werden. Hier wird angenommen, daß die Turbulenz die

Flamme zu einer dicken Zone faltet, wobei jedoch die laminare Flammenfläche

weiter existiert [xxviii][23],[xxix][24].

Aus dieser Annahme folgt, daß das lokale Verhalten

dem einer laminaren Flamme entspricht. Der Umsatz  in der turbulenten Flammenzone ergibt sich

dann als Produkt aus der Dichte des unverbrannten Gases ru , der Oberfläche der gefalteten Flamme Al und der laminaren Flammengeschwindigkeit sL

in der turbulenten Flammenzone ergibt sich

dann als Produkt aus der Dichte des unverbrannten Gases ru , der Oberfläche der gefalteten Flamme Al und der laminaren Flammengeschwindigkeit sL

Gleichung 3.3-41:  .

.

Die Flammenflächendichte S ist als ensemble-gemittelter

Quotient aus der Oberfläche dAl einer gefalteten Flamme in einem bilanzierten

Volumen und der Größe dV

des Volumens definiert (Marble et al. [xxx][25], Trouvé

et al. [xxxi][26], Duclos

et al. [xxxii][27]

Gleichung 3.3-42:  .

.

Für die Variable S läßt sich eine

Transportgleichung aufstellen, welche den differentiellen Gleichungen für die

Erhaltung von Masse, Impuls, Energie und Stoffmasse formell entspricht. Ihre

direkte Verbindung zum Massenumsatz durch die „flamelet"-Annahme

ersetzt die aufwendige Berechnung der reaktionskinetischen Bilanzgleichungen.

3.3.3.9

Messung der Flammenflächedichte

Die Eigenstrahlung der turbulenten Flammenzone auf der

CH-Bande wird ortsaufgelöst mit Hilfe einer CCD-Kamera zu unterschiedlichen

Zeiten quantitativ registriert. Auf Grund der ebenen, zweidimensionalen

Flammengeometrie im Einhubtriebwerk kann unmittelbar

zwischen Frischgas, Flammenzone und Abgas unterschieden werden. Die Auswertung

der Aufnahmen basiert auf der Annahme, daß die pro

Volumen emittierte Strahlung i(x,y) zum Massenumsatz  in

diesem Volumen proportional ist [xxxiii][28],[xxxiv][29]

in

diesem Volumen proportional ist [xxxiii][28],[xxxiv][29]

Gleichung 3.3-43:

Diese Annahme konnte durch Vergleich der Gesamtemission mit

dem Umsatz aus einem thermodynamischen Modell verifiziert werden [xxxv][28].

Aus den bekannten globalen Größen von Gesamtemission Ifl und Umsatz  kann aus der lokalen Emission pro

Volumeneinheit i''' der lokale Umsatz

pro Volumen

kann aus der lokalen Emission pro

Volumeneinheit i''' der lokale Umsatz

pro Volumen  bestimmt

werden

bestimmt

werden

Gleichung 3.3-44:  .

.

Im „flamelet regime"

läßt sich dann der Massenumsatz in die

Flammenflächendichte S umrechnen

Gleichung 3.3-45:  .

.

Zwischen der Flammenflächendichte S und dem

charakteristischen Faltungsmaß lT als mittlerem Abstand zwischen den

Reaktionszonen besteht folgender Zusammenhang

Gleichung 3.3-46:  .

.

Der Umsatz in der Flammenzone läßt

sich in die turbulente Flammengeschwindigkeit sT aus der Dichte des

unverbrannten Gases ru und der mittleren

Fläche der Flammenzone Ab

umrechnen. Diese Größe läßt sich durch Integration

der Flammenflächendichte über ein Profil durch die Flammenzone ausdrücken, wo p die Koordinate senkrecht zur mittleren

Flammenfläche ist

Gleichung 3.3-47:  .

.

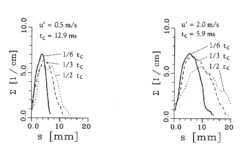

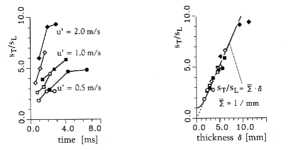

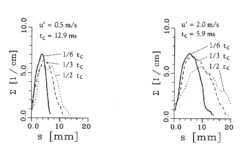

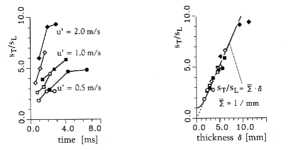

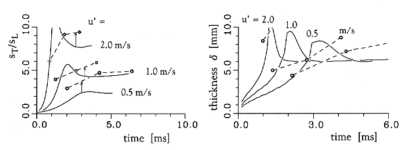

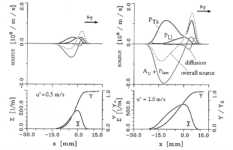

Aus einer Auswertung von Versuchen mit Azethylen-Luft-Gemischen

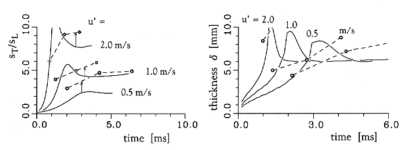

mit laminaren Flammengeschwindigkeiten von sL=0.64 m/s (Abbildung 3.3-22) und 1.3 m/s sowie

unterschiedlichen Turbulenzintensitäten von u'=0.5,

1.0, 2.0 m/s ergab sich der in Abbildung 3.3-23 dargestellte Zusammenhang

zwischen der Dicke der Flammenzone und dem Verhältnis von turbulenter zu

laminarer Ausbreitungsgeschwindigkeit [xxxvi][30].

Abbildung 3.3-22: Profile der Flammenflächendichte

ermittelt aus Aufnahmen der CH-Bandenstrahlung für C2H2, sL=0.64

m/s mit verschiedenen Meßzeitpunkten und

Turbulenzintensitäten u', tC ist die Brenndauer

Abbildung 3.3-23: Verhältnis von turbulenter zu

laminarer Flammengeschwindigkeit über der Zeit (links) und über der Dicke der

Flammenzone (rechts) für C2H2 mit sL=0.64 m/s als

gefüllte Symbole und sL=1.3

m/s als offene Symbole

Der lineare Zusammenhang der in Abbildung 3.3-23 rechts dargestellten Größen (sT/sL)

und Flammendicke d weist darauf hin, daß das

effektive Faltungsmaß der Flamme bei den untersuchten Prozessen weitgehend

konstant ist, d.h. von u', von sL und

von der Zeit t weitgehend unabhängig

ist. Die Erhöhung des Umsatzes erfolgt also nicht über eine Erhöhung der Faltungsdichte sondern im wesentlichen über eine entsprechende Dickenzunahme

der Flamme. Für die aufgetragenen Größen gilt

Gleichung 3.3-48:  .

.

Aus dieser Beobachtung muß

gefolgert werden, daß der maximale Wert der

Flammenflächendichte im wesentlichen

von der Größe der turbulenten Strukturen festgelegt wird und wenig von der

Intensität der Turbulenz u' abhängt.

Auch bei frühen Beobachtungszeitpunkten (einem sechstel

der Brenndauer) liegt bereits dieses Faltungsmaß vor. Mit der Turbulenz steigt

die Dicke der Flammenzone, so daß die turbulente

Flammengeschwindigkeit entsprechend zunimmt. Eine ähnliche Beobachtung wurde

von Beretta, Rashadi und Keck [xxxvii][31] 1983

gemacht: Das aus Schlierenaufnahmen ermittelte

mittlere Faltungsmaß der turbulenten Flammenzone war ebenfalls für den

untersuchten Betriebszustand des Motors zeitlich konstant.

3.3.3.10

Berechnung der Flammenflächendichte

Die im folgenden durchgeführte

Modellierung hat die Aufgabe, die wesentlichen Effekte für Produktion

und Vernichtung von Flammenfläche zu erschließen und die turbulente

Flammengeschwindigkeit daraus zu ermitteln. Der Vergleich der Rechnung mit der

Auswertung der CH-Banden Messungen ermöglicht erstmals eine detaillierte

Kontrolle der Simulation.

Der Transport der Flammenflächendichte S wird durch folgende

Gleichung beschrieben 25,26, in der die Terme für

Produktion PS und

Auslöschung AS durch

Modelle zu definieren sind. Eine Diskussion unterschiedlicher Ansätze findet

man bei Duclos [xxxviii][27].

Gleichung 3.3-49:

3.3.3.11

Das „Coherent Flame Model“

Die Gleichung

3.3-49

enthält Produktions- und Auslöschungsterme der Flammenfläche, welche im folgenden beschrieben werden. Die

sich daraus ergebende Transportgleichung für die Flammenflächendichte wurde von

Marble 1977 eingeführt und von Candel, Duclos, Poinsot und Trouvé [xxxix][26],[xl][27],[xli][32],[xlii][33] als „Coherent Flame Model" erweitert.

Die räumlichen Gradienten der zeitlich gemittelten

Gasgeschwindigkeit bewirken eine Deformation der laminaren Flammenoberfläche

Gleichung 3.3-50:

Die Gradienten der Grundströmung haben unter motorischen

Bedingungen eine Größenordnung von 500 s-1 in der Mitte der Flammenzone.

Zu den Rändern hin nimmt der Gradient auf Null ab. In

den hier vorgestellten Rechnungen werden Duclos et

al. 27 folgend alle Einträge der

Matrix Aij

zu Eins gesetzt.

Die stochastischen, turbulenten Schwankungen der

Gasgeschwindigkeit falten die laminare Flamme und erhöhen die

Flammenflächendichte. Die Höhe der Produktion wird abhängig vom integralen

Zeitmaß der Turbulenz Tt=k/e ausgedrückt als 32

Gleichung 3.3-51:  .

.

Der Kehrwert von Tt hat Werte zwischen

100 und 500 s-1. Die charakteristische Zeit Tt der Turbulenz ist

bei Annahme homogener Turbulenz unabhängig vom Ort. Für den Faktor a0 wurde bei der Rechnung mit

dem CFM der Wert 40 benutzt, um mit dem Experiment vergleichbare Werte für den

Umsatz zu erhalten. Dieser Wert liegt wesentlich höher als die in der Literatur

gefundenen Werte. Von Duclos werden für a0 Werte zwischen 1 und 2

eingesetzt [xliii][27],[xliv][32].

Konkave Strukturen der Reaktionszonen, wie sie an der

Hinterkante der Flamme überwiegend vorliegen, verringern ihre Oberfläche sehr

schnell. Diese starke Abnahme von Flammenfläche an der Hinterkante der

Flammenzone wird im CFM erfaßt durch einen Ansatz der

Form

Gleichung 3.3-52:  .

.

An Stellen gleicher Flammenflächendichte kann in dieser

Formulierung die Abnahme von Flammenfläche an der Vorderkante ( )

gegenüber der an der Hinterkante (

)

gegenüber der an der Hinterkante ( )

vernachlässigt werden. Für den Faktor b0

wird in den hier präsentierten Rechnungen der Wert 1.5 benutzt [xlv][27].

)

vernachlässigt werden. Für den Faktor b0

wird in den hier präsentierten Rechnungen der Wert 1.5 benutzt [xlv][27].

Die turbulenten Schwankungen der Gasgeschwindigkeit

deformieren nicht nur die Flamme, sondern bewirken auch einen diffusiven

Transport von Flammenfläche. Dieser Transport, welcher auf der linken Seite von

Gleichung

3.3-49

aufgeführt wurde, wird durch den Term erfaßt

Gleichung 3.3-53:  .

.

Der Diffusionskoeffizient GS wird aus folgender Gleichung bestimmt

Gleichung 3.3-54:  .

.

In dieser Gleichung kann die turbulente Energie k aus der herrschenden

Turbulenzintensität bestimmt werden, während die turbulente Dissipation

abgeschätzt werden muß oder aus der Annahme eines

turbulenten Längenmaßes lt bestimmt werden

kann [xlvi][34]

Gleichung 3.3-55:

Der Parameter cD hat den Wert 0.37 [xlvii][35]. Im

motorischen Bereich wird allgemein angenommen, daß

das integrale Längenmaß lt mit der lichten

Brennraumhöhe im OT HOT zu

lt=0.2

HOT=4 mm abgeschätzt

werden kann [xlviii][34].

Die Krümmung der Flammenflächendichte erreicht an der Vorderkante ausgebildeter

Flammen Werte um 106 m-2, so daß

der Einfluß der Diffusion bei 102 s-1

liegt und den bisher beschriebenen Termen vergleichbar ist. Die Diffusion führt

zu einer Produktion an der Vorderkante und einem Rückgang von Flammenfläche im

Bereich des Maximums der Verteilung.

Bei Rechnungen mit den Termen Gleichung 3.3-50, Gleichung 3.3-51 und Gleichung 3.3-52 erhält man mit Aij=lij

und b0 =1.5 folgende

Grundgleichung für das „Coherent Flame Model"

Gleichung 3.3-56:

Abbildung 3.3-24: Profile der Quellterme des CFM für

niedrige (links) und mittlere (rechts) Turbulenzintensität. Der obere Teil

zeigt die Profile der verschiedenen Produktions- bzw. Auslöschungsterme der

Transportgleichung für die Flammenflächendichte, der untere Teil zeigt die

Profile der Flammenflächendichte S und des Brennstoffanteils Y .

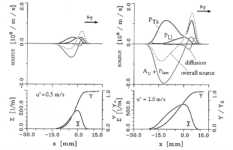

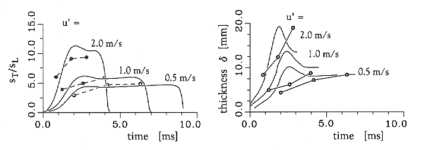

Abbildung 3.3-25: Vergleich CFM und Messung:

Zeitliche Entwicklung des Verhältnisses von turbulenter zu laminarer

Flammengeschwindigkeit links und Dicke der turbulenten Flammenzone rechts für C2H2 , l=1.8 , sL=0.65

m/s

In Abbildung

3.3-24

sind die Profile der einzelnen Terme im Bereich der Flammenzone dargestellt.

Die gepunktete Linie stellt die Summe der Quellen auf der rechten Seite von Gleichung 3.3-49 inklusive der Diffusion nach Gleichung 3.3-53 dar. Die links dargestellte

Rechnung wurde mit niedriger (u'=0.5

m/s) und die rechts dargestellte mit mittlerer (u'=1.0 m/s) Turbulenz durchgeführt. Die Profile wurden jeweils in

Phasen quasistationärer Ausbreitung der Flammenzone ermittelt.

In Abbildung

3.3-25

wird ein Vergleich globaler Größen zwischen Messung und Rechnung mit dem CFM

für niedrige, mittlere und hohe Turbulenz gezeigt. Abhängig von der

Turbulenzintensität stellt sich bei niedriger Turbulenz nach ca. 4 ms, bei mittlerer nach 3 ms und

bei hoher nach 2 ms ein quasistationärer Zustand der

Flammenzone ein.

Ein wesentlicher Unterschied zwischen Rechnung und Messung

liegt im qualitativen Verlauf der Flammendicke und dem Wert der maximalen

Faltung: Während die Dicke in der Messung mit steigender Turbulenz zunimmt, ist

der stationäre Wert der Dicke in der Rechnung unabhängig von der

Turbulenzintensität. Die Zunahme der turbulenten Flammengeschwindigkeit

entsteht durch eine immer stärkere Faltung. Im Experiment hingegen bleibt die

maximale Faltung innerhalb der Flammenzone im wesentlichen

gleich (s. Abbildung

3.3-22).

Eine weitere Diskrepanz zwischen der Rechnung und der

Messung ist in Abbildung

3.3-25

zu erkennen: Während sT/sL

der Rechnung mit u'=0.5 m/s erheblich

zu klein ist, ist diese Abweichung bei u'=2.0

m/s deutlich niedriger. Dies bedeutet, daß sT/sL

der Rechnung zu stark mit u'

ansteigt. Würde der Parameter a0

in Gleichung

3.3-51

aber gesenkt, würden die errechneten Werte für sT/sL noch niedriger ausfallen.

Aus diesen Überlegungen muß gefolgert werden, daß eine Produktion von Flammenfläche für niedrige

Turbulenzintensitäten oder eine turbulenzunabhängige Produktion nicht erfaßt ist. Die beiden beschriebenen Diskrepanzen zwischen

den Messungen und der Rechnung machen eine Erweiterung des CFM erforderlich.

3.3.3.12

Die Erweiterung des „Coherent Flame Model“

Eine Konditionierung der Gleichung 3.3-51 kann die Produktion

verringern, wenn sich der Abstand der Reaktionszonen lT einem Grenzwert lmin

nähert, welcher kleiner als das integrale Längenmaß lt

Gleichung 3.3-57:

Hierdurch soll das Unterschreiten des mittleren Abstandes

der Reaktionszonen lmin

und somit das Anwachsen der Flammenflächendichte über den Wert  hinaus verhindert werden.

hinaus verhindert werden.

Konvexe Strukturen der Reaktionszonen an der Vorderkante der

Flamme breiten sich relativ zum Gas mit der laminaren Flammengeschwindigkeit sL aus

und vergrößern die Flammenoberfläche. Die Geschwindigkeit sL beträgt z.B. bei

Verbrennung eines stöchiometrischen Propan-Luft-Gemisches ungefähr 0.6 m/s und

kommt damit in einer zur turbulenten Schwankungsgeschwindigkeit u' vergleichbaren Größenordnung. Diese

Produktion wird vom CFM nicht berücksichtigt. Diese Inkonsistenz wurde bereits

von Trouvé [xlix][26][1]

herausgestellt

Gleichung 3.3-58:  .

.

Dieser Term hat großen Einfluß an

der Vorderkante und fällt mit abnehmendem c.

Im Vergleich zu den bisher aufgeführten Termen ist das Produkt sL c² ungefähr um den Faktor 500 kleiner.

Weiterhin ist zu berücksichtigen, daß die Werte von S

an der Vorderkante klein sind. Wählt man als Abschätzung 1/10 des Maximums, so

folgt, daß der Faktor f die Größenordnung 5000 haben muß. Die

Rechnungen legen einen Wert von f=1.700

nahe. Die Überlagerung des Vernichtungsterms gemäß Gleichung 3.3-52 und der Produktion (Gleichung 3.3-58) bewirkt einen

Vorzeichenwechsel, wie er auch von Trouvé [l][26]

n direkten numerischen Simulationen gefunden wurde.

Hierdurch ergibt sich folgende Transportgleichung für die

Flammenfläche

Gleichung 3.3-59:

Abbildung 3.3-26: Profile der Quellterme des

erweiterten CFM für niedrige (links) und mittlere (rechts) Turbulenzintensität

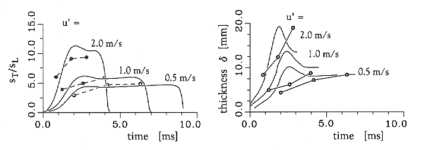

Abbildung 3.3-27: Vergleich zwischen erweitertem CFM

und Messung: Zeitliche Entwicklung des Verhältnisses von turbulenter zu

laminarer Flammengeschwindigkeit (links) und der Dicke der turbulenten

Flammenzone (rechts) für drei unterschiedliche Turbulenzintensitäten

Die Abbildung

3.3-26

und Abbildung

3.3-27

zeigen die Ergebnisse der Rechnungen mit Gleichung 3.3-59 in der gleichen Art wie zuvor

die Ergebnisse des CFM. Abweichend wurden jedoch in Abbildung 3.3-26 Ergebnisse der Rechnung mit u'=2.0 m/s dargestellt.

Die Konditionierung der Produktion durch Turbulenz PT bewirkt wie erwartet die Zunahme

der Flammendicke bei steigender Turbulenz. Die maximale Faltung nimmt von u'=0.5 m/s bis 2.0 m/s nur leicht zu. Um

ein mit dem Experiment vergleichbares Maximum der Faltung zu erhalten, wurde lmin

=1.2 mm gesetzt.

Abbildung

3.3-27

zeigt, daß durch Einführung des turbulenzunabhängigen

Produktionsterms (Gleichung

3.3-58)

eine bessere Übereinstimmung des Verhältnisses von turbulenter zu laminarer

Flammengeschwindigkeit sT/sL

erreicht wurde.

Durch die Erweiterung des CFM konnten die wesentlichen

Diskrepanzen zwischen der Rechnung und der Messung der Flammenflächendichte

eliminiert werden.

3.3.3.13

Simulation des gesamten Verbrennungsprozesses

Zur Simulation des gesamten, mehrdimensionalen

Verbrennungsvorgangs im Einhubtriebwerk wird an Front

Tracking Verfahren angeknüpft, wie sie in [li][36],[lii][37],[liii][38],[liv][39]

dargestellt wurden. In diesen Arbeiten wird eine unendlich dünne laminare

Flammenfläche verfolgt und ihre Faltung durch die Turbulenz mit dem Random

Vortex Verfahren [lv][40],[lvi][41],[lvii][42] , also eine Überlagerung der Grundströmung mit

zufallsverteilten Wirbeln, realisiert. In der vorliegenden Arbeit wird dagegen

das Fortschreiten der turbulenten Flamme als Zone mit gleichmäßig verteiltem

Reaktionsumsatz betrachtet, ohne ihre Struktur im Detail aufzulösen. Bei diesem

Vorgehen wird berücksichtigt, daß die turbulente

Flammengeschwindigkeit eine Funktion der Turbulenzintensität und der Zeit ist. Desweiteren hat die Reaktionszone eine endliche Dicke und

kann nicht als Unstetigkeit aufgefaßt werden.

Das in [lviii][43],[lix][22][1]

vorgestellte Front Tracking Verfahren mit den beschriebenen Modellannahmen

wurde zur Simulation der Verbrennungsvorgänge in einem Einhubtriebwerk

angewandt. Die numerische Simulation dient der Interpretation der im Einhubtriebwerk gewonnenen experimentellen Daten, während

die Versuchsergebnisse eine Kontrolle der Simulation erlauben und eine

Anpassung benötigter Parameter ermöglichen. Die Simulation benötigt als einzige

gemessene Eingabegröße den Weg-Zeit-Verlauf des Kolbens. Die turbulente

Flammengeschwindigkeit wird gemäß Gleichung 3.3-38 vorgegeben.

Abbildung 3.3-28: Vergleich von Schlierenaufnahmen

[lx][7][1]

mit der numerischen Simulation für: C3H8, l=1.0, u'=0.74 m/s, die Zündung erfolgte bei t=0.0 ms

3.3.3.14

Flammenkonturen

Ein Vorteil des Front Tracking gegenüber anderen Methoden

mit quasi-dimensionalen thermodynamischen Modellen liegt darin, daß keine Kontur der Flammenzone vorgegeben werden muß. Stattdessen entwickelt sich die Kontur im Laufe der

Berechnung unter dem Einfluß des Strömungsfeldes und

der Verbrennung. Die zeitliche Entwicklung dieser Flammenkonturen soll hier mit

experimentellen Ergebnissen verglichen werden. Trautwein [lxi][7][1]

hat den Verbrennungsvorgang im Einhubtriebwerk für

verschiedene Brennstoffe und verschiedene Turbulenzintensitäten mit

kinematographischen Schlierenaufnahmen untersucht.

In Abbildung

3.3-28

sind Filmaufnahmen der zeitlichen Entwicklung der Flammenzone (links) den

numerisch ermittelten Flammenkonturen (rechts) gegenübergestellt. In der

Simulation sind Außen- und Innenkontur der Flammenzone sowie das aktuelle

Strömungsfeld dargestellt.

Das Bild bezieht sich auf eine

stöchiometrische Propan/Luft Mischung mit mittlerer Turbulenzintensität

(u'= 0.74). Es steht repräsentativ

für eine ganze Reihe von Bildsequenzen, die in

7,21 für weitere Luftverhältnisse

und auch für Azethylen wiedergegeben werden.

Allgemein ist festzustellen:

· Die Verbrennung

verläuft mit zunehmender Turbulenz schneller.

· Die Dicke der

Flammenzone wächst mit der Turbulenz bei gegebener Position.

· Die Dicke der

Flammenzone wächst mit der Zeit bei gegebener Turbulenzintensität.

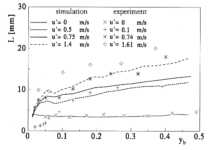

3.3.3.15

Flammendicke

Eine Auswertung der Schlierenbilder

ermöglicht die Bestimmung der Flammenzonendicke als Funktion des Volumenanteils

yb.

Diese Auswertung wurde von Trautwein in [lxii][7][1]

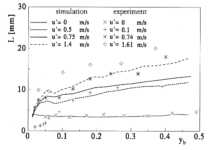

durchgeführt. In Abbildung

3.3-29

sind die Ergebnisse dieser Auswertung den Ergebnissen der numerischen

Simulation gegenübergestellt.

Abbildung 3.3-29: Wachstum der Flammenzonendicke bei

verschiedenen Turbulenzintensitäten für C3H8, l=1

Es ist zu erkennen, daß die Dicke

der Flammenzone zunächst relativ schnell auf einen Wert wächst, der sich dann

aber im Laufe der weiteren Verbrennung nur noch wenig ändert. Dieser Endwert

der Flammenzonendicke wächst mit zunehmender Turbulenzintensität.

3.3.3.16

Turbulente Flammengeschwindigkeit

Bei der Modellierung des Strömungsfeldes wurde die hier

benutzte Gleichung

3.3-38

für die turbulente Flammengeschwindigkeit verwendet, die das zeitabhängige

Anwachsen dieser Größe berücksichtigt. Die benutzten Koeffizienten für eine

stöchiometrische Propan-Luft-Mischung sind: k1

= 4.3 , k2

= 1.7 , l =

0.95 mm, N = 1.0 .

Über eine Umsatzrechnung läßt sich aus dem gemessenen

Druckverlauf ebenfalls sT

bestimmen (s.[lxiii][7],[lxiv][10],[lxv][21]).

Die Genauigkeit der Bestimmung über die Umsatzrechnung ist abhängig von der

Genauigkeit, mit der die mittlere Flammenfläche Ab bestimmt werden kann. Bis zum Kolbenkontakt ist

dieses relativ problemlos möglich, danach wird die Bestimmung infolge der

schleifenden Schnitte an der Wand und der Vernachlässigung der

Flammenzonendicke jedoch ungenau.

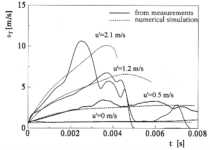

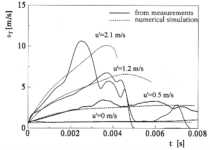

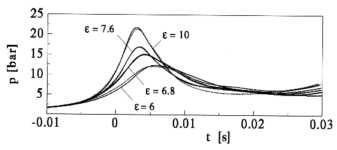

In Abbildung

3.3-30