VAPE

Powerdynamo

bringt Ihrem Oldtimer Motorrad wieder Zündung und Licht

https://www.powerdynamo.biz/deu/kb.php

-Störung Rotor/Stator/Messwerte/Zündspule/Laderegler

-Störung Rotor/Stator/Messwerte

|

Ich

bekomme nur einen Funken an meiner Lichtmaschine mit internem Sensor - und

dann passiert nichts mehr! Was kann ich tun? |

||

|

|

||

|

Diese Seite geht davon aus, daß alle Kontakte und elektrischen (besonders die Masse-) Verbindungen doppelt überprüft wurden. Weiterhin sollten Sie sich über scharf gebündelte Hochspannungsfunken informieren. |

||

|

|

||

|

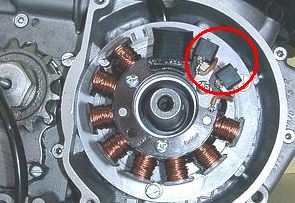

In der Mehrheit der Fälle ist der Grund für diesen Fehler eine beschädigtes Kabel unterhalb des Stators oder der Kurzschluß einer der kleinen schwarzen Spulen. |

||

|

Solange der betreffende Stator mit dem Zündfunkenproblem am Motor angebaut ist, läßt er sich am einfachsten mit einem Ohmmeter (Widerstandsmeßgerät) überprüfen. Für diesen Test den Stator nicht abbauen. Widerstandsmessung am Stator zwischen dem weißen und dem braunen Kabel. Dort sollten 70 Ohm gemessen werden. Wenn der Wert nur die Hälfte beträgt (um die 35 Ohm), ist mit Sicherheit ein Kabelkurzschluß die Ursache des Zündungsproblems. |

||

|

|

||

|

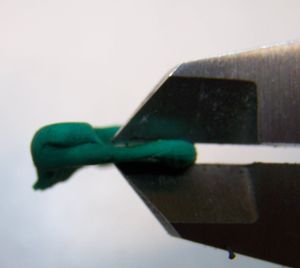

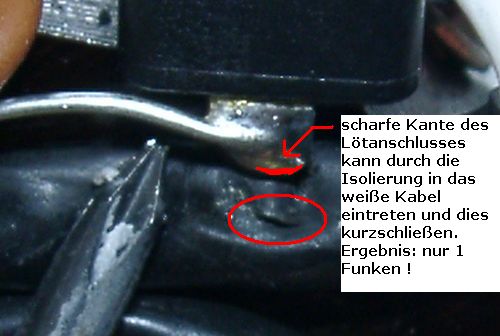

Während des Zusammenbaus wird manchmal eines der schwarzen Zündspulenkabel, deren Verlegung unter dem Stator etwas problematisch ist, eingeklemmt. Dadurch werden sie nach außen zu den weißen (isolierten) Sensorkabel gedrückt. Diese weißen Kabel wiederum ziehen an den Lötfahnen der Klemmen unterhalb der kleinen schwarzen Spulen. Diese Klemmen haben scharfe Kanten, die unter Druck die Isolierung der Kabel durchtrennen, und so eine der Spulen kurzschließen können. |

||

|

|

||

|

|

||

|

|

||

|

Die Statorspule wird bei diesem Prozess nicht beschädigt, aber Sie werden nur einen Funken wahrnehmen und dann nichts mehr. Eigentlich werden sechs Funken pro Umdrehung erzeugt, aber beim Starten mit niedrigen Ausgangswerten (niedrigen Anfangsumdrehungszahlen) langt die Energie für die 6 Funken eben nicht und es zeigt sich nur einer. Erst unter einem Stroboskop und bei höheren Drehzahlen würden die 6 sichtbar werden. Eine dumme Sache, die aber mit etwas mehr Aufmerksamkeit bei der Montage durchaus zu vermeiden ist. |

||

|

|

||

|

Wenn die oberen Beschreibungen nicht den Grund für deine Zündfehler liefern, sind hier weitere Hinweise für die Überprüfung. |

||

|

Den Rotor abnehmen (Bitte nur unter Verwendung des beigelegten Abziehwerkzeuges M27x1.25, niemals einen Klauenabzieher ohne ähnliches!) und anschließend Rotor und Stator genau begutachten. Besonders ist auf "Fremdmaterial" (Metallteile oder -späne) zwischen den Magneten, gebrochenen oder losen Magneten (In dem Fall werden Beschädigungen größeren Ausmaßes zu sehen sein!) und beschädigten Statorspulen zu achten. Wenn etwas davon vorgefunden wird, ist zwar den Grund für die Fehlfunktion des Systems gefunden, aber noch nicht den Grund für die aufgetretenen Beschädigungen. Hier eine Liste von den Sachen, die wir schon als Fehlerursachen erlebt haben:

|

||

|

|

||

|

Widerstandsüberprüfung zwischen dem roten und dem braunen Kabel des Stators (betrifft die größere schwarze Spule). Der Widerstand sollte ungefähr 530 Ohm betragen. |

||

|

|

||

|

Beträgt der Wert 0 Ohm, die Statorspule abnehmen und überprüfen, ob das rote Kabel durchtrennt wurde bzw. ein Kurzschluß zwischen Statorbasis und Adapter aufgetreten ist. |

Ist das der Fall, versuchen den Draht zu isolieren und sicherstelle, daß er nicht mehr zwischen Stator und Grundplatte eingeklemmt wird. Es ist wahrscheinlich, daß die Spule auf Grund des Kurzschlusses durchgebrannt ist. In diesem Fall muß der Stator erneuert werden. |

|

|

|

||

|

Beträgt der Wert weniger als 530 Ohm (um die 300 Ohm) aber mehr als 0 Ohm, ist die größere schwarze Spule durchgebrannt und hat einen teilweisen Kurzschluß verursacht. Der Grund dafür ist meistens ein kurzgeschlossenes (gequetschtes) rotes Kabel. |

|

Auch in diesem Fall muß der

Stator ausgetauscht werden. |

|

|

||

|

Läßt sich kein konstanter Wert messen, die Statorspule abnehmen und überprüfen, ob entweder das schwarze Kabel durchtrennt wurde oder die größere schwarze Spule physikalische Beschädigungen aufweist. Solche Beschädigungen sind oft Folgen der Benutzung ungeeigneter Abziehwerkzeuge, welche durch die Rotoröffnungen in die Spule ragen können. |

|

Auch in diesem Fall muß der Stator ausgetauscht werden. |

|

|

||

|

Ein wirklich schlimmes Beispiel für eine Beschädigung durch Unachtsamkeit beim Zusammenbau. |

||

|

|

||

|

Andere mögliche Gründe einer Fehlfunktion. |

||

|

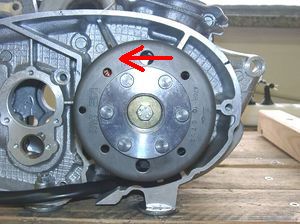

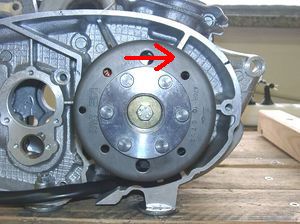

Es sollte nie passieren! Und wir unternehmen die größten Anstrengungen es zu verhindern! Aber es ist nicht unmöglich, daß einmal falsche Teile geliefert werden. Falsch bedeutet in diesem Fall: falsche Drehrichtung. Alle Systeme sind gegen Falschlauf geschützt (Ansonsten würde das Motorrad rückwärts fahren!). Hier sind die Erkennungsmerkmale für die Drehrichtung. |

||

|

Linkslauf (entgegen Uhrzeigerrichtung) |

Rechtslauf (Uhrzeigerrichtung) |

|

|

|

|

|

|

Links und rechts werden definiert, indem frontal auf den installierten Rotor geschaut wird. |

||

|

|

|

|

|

|

||

|

Ein weiteres theoretisches Problem könnte ein falscher Rotor sein. "Theoretisch" ist es nicht möglich, daß wir einen falschen Rotor verschicken, aber es geschehen Dinge zwischen Himmel und Erde ...! Um auf der sicheren Seite zu sein, wollen wir auch das hier erwähnen. Zwischen den 12 Magneten muß sich ein "Nichtmagnet" befinden. Leicht festzustellen indem man jeden einzelnen mit einem Objekt aus Eisen (und wirklich aus Eisen), z.B. einem Schraubendreher, berührt. |

|

|

|

Stator

Typ |

Version |

Widerstand

zwischen |

Ohm |

|

|

6 Volt |

schwarz-schwarz (Lichtpol) |

0,25 |

|

weiß-rot (Zündpol) |

600 |

||

|

12 Volt |

schwarz-schwarz (Lichtpol) |

0,34 |

|

|

weiß-rot (Zündpol) |

600 |

||

|

|

6 Volt |

schwarz-schwarz (Lichtpol) |

0,25 |

|

rot-braun (Zündpol) |

500 |

||

|

weiß-braun (Impulsgeber) |

70 |

||

|

12 Volt |

schwarz-schwarz (Lichtpol) |

0,34 |

|

|

rot-braun (Zündpol) |

500 |

||

|

weiß-braun (Impulsgeber) |

70 |

||

|

bei einem in einem lauffähigen Motor eingebauten Stator

kann mit einem auf Wechselspannung, Bereich bis ca

100V eingestelltem Voltmeter auch die Funktion der Lichtspulen gemessen

werden. |

|||

|

Das Voltmeter (Wechselspannung) wird an die beiden aus dem Stator kommenden schwarzen Kabel angeschlossen (also ohne das der Regler angeschlossen ist). Als Faustregel gibt Drehzahl/100 ist Spannung in Volt. Also bei 1000 U/Min kommen ca 10V, bei 2000 ca 20V etc |

|||

|

Der Sensor (oder auch Pick-up, nicht vorhanden in

unseren Systemen mit innerem Sensor) hat einen Standardwert von ca 200 Ohm (temperaturabhängig, bei 23° 205ohm) . Dieser Wert ändert sich jäh, wenn sich ein

Metallgegenstand dem Eisenkern des Sensors näher oder von ihm weggeht. Man

kann nicht messen auf welchen Wert sich der Widerstand ändert, aber man sieht

die plötzliche Veränderung. |

|||

|

|

|||

|

|

|||

|

|

|||

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

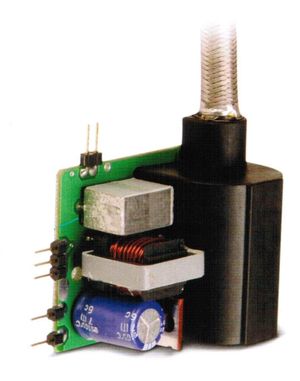

Die folgenden Informationen beziehen sich auf die hier gezeigten Powerdynamo Regler. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Am

Anfang sieht alles gut aus, aber nach einer Weile, unter dem

Am

Anfang sieht alles gut aus, aber nach einer Weile, unter dem