Motor CY 50 überarbeiten

Re: MOTORAUFBAU 49er, Schritt für Schritt (nur für sehr erfahrene Schrauber)

http://www.honda.cy50.de/forum/index.php/topic,10506.msg88833.html#msg88833

Einleitung

Seite 4

Link: http://www.honda.cy50.de/forum/index.php/topic,10506.msg75027.html#msg75027

-----------------------------------------------------------------------------------------------------------------

Werkzeuge

& Hilfsmittel

Seite 6

Link: http://www.honda.cy50.de/forum/index.php/topic,10506.msg75031.html#msg75031

-----------------------------------------------------------------------------------------------------------------

Kopf-

/ Zylinderkopf Demontage Kurzfassung Seite

8

Link: http://www.honda.cy50.de/forum/index.php/topic,10506.msg75032.html#msg75032

-----------------------------------------------------------------------------------------------------------------

Die

Polraddemontage

Seite 10

Link: http://www.honda.cy50.de/forum/index.php/topic,10506.msg75034.html#msg75034

-----------------------------------------------------------------------------------------------------------------

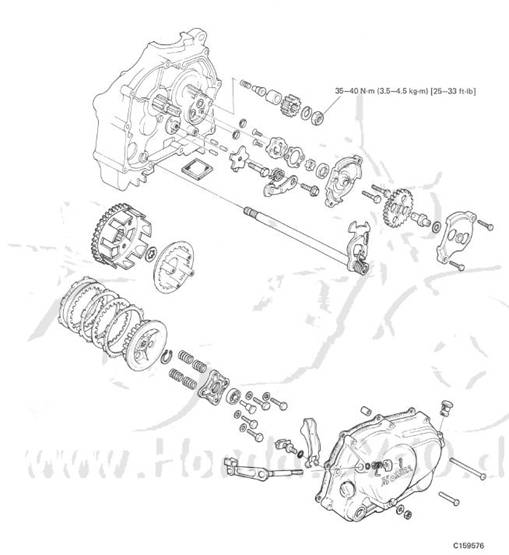

Kupplungsdeckel

demontieren

Seite

11

Link: http://www.honda.cy50.de/forum/index.php/topic,10506.msg75035.html#msg75035

-----------------------------------------------------------------------------------------------------------------

Ölpumpe

ausbauen

Seite 12

Link: http://www.honda.cy50.de/forum/index.php/topic,10506.msg75050.html#msg75050

-----------------------------------------------------------------------------------------------------------------

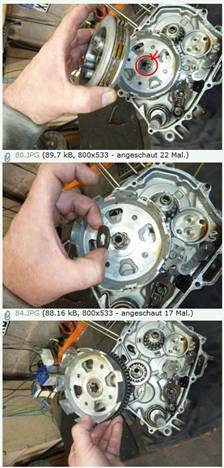

Kupplung

Seite 13

Link: http://www.honda.cy50.de/forum/index.php/topic,10506.msg75051.html#msg75051

-----------------------------------------------------------------------------------------------------------------

Motorgehäusehälften

trennen

Seite 16

Link: http://www.honda.cy50.de/forum/index.php/topic,10506.msg75056.html#msg75056

-----------------------------------------------------------------------------------------------------------------

Kurbelwelle

& Kickstarterwelle aus Gehäuse entnehmen Seite 19

Link: http://www.honda.cy50.de/forum/index.php/topic,10506.msg75072.html#msg75072

-----------------------------------------------------------------------------------------------------------------

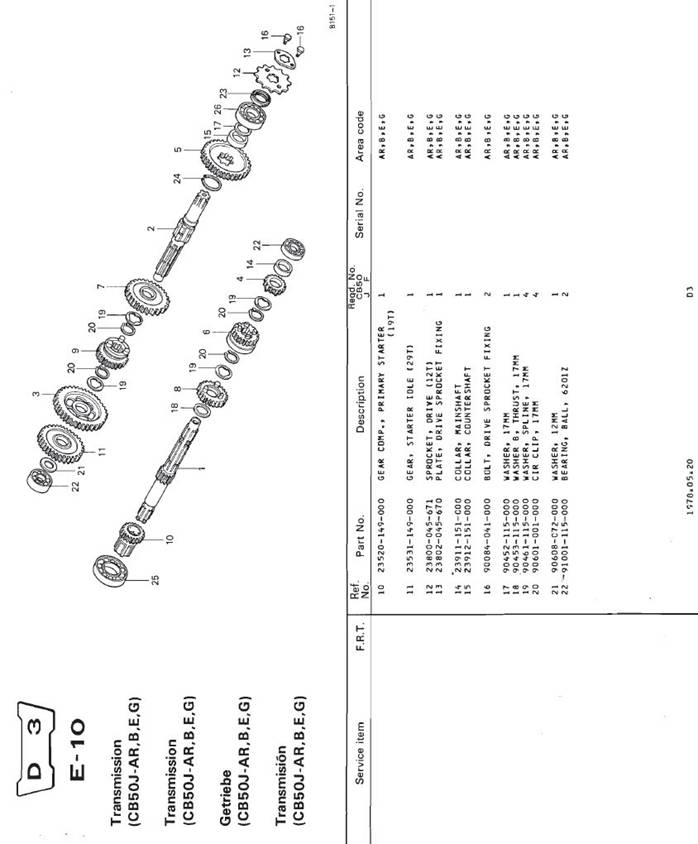

Das

Getriebe

Seite

20

Link: http://www.honda.cy50.de/forum/index.php/topic,10506.msg75074.html#msg75074

-----------------------------------------------------------------------------------------------------------------

Gehäusehälften

vorbereiten: Dichtungsreste entfernen / Kugellager

entfernen

Seite 26

Link: http://www.honda.cy50.de/forum/index.php/topic,10506.msg75105.html#msg75105

-----------------------------------------------------------------------------------------------------------------

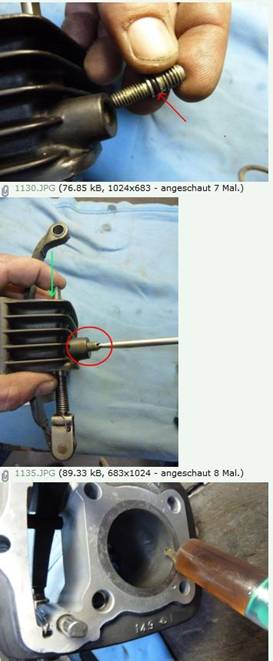

Entfernung

der Stehbolzen für Zylinder und Ventilkopf Seite

31

Link: http://www.honda.cy50.de/forum/index.php/topic,10506.msg75182.html#msg75182

-----------------------------------------------------------------------------------------------------------------

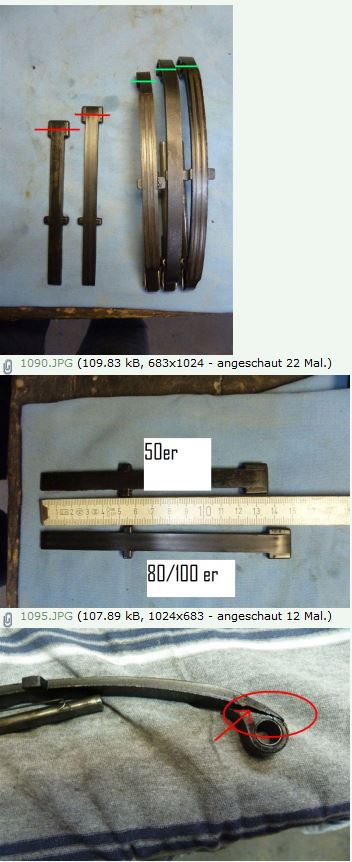

Vergleich

der Stehbolzen von 50, 80 und 100ccm Seite

32

Link: http://www.honda.cy50.de/forum/index.php/topic,10506.msg75185.html#msg75185

-----------------------------------------------------------------------------------------------------------------

Infos

und Vorbereitung der Kugellager Seite

33

Link: http://www.honda.cy50.de/forum/index.php/topic,10506.msg75190.html#msg75190

-----------------------------------------------------------------------------------------------------------------

Montage

der Kugellager und Simmeringe ins Motorgehäuse Seite 34

Link: http://www.honda.cy50.de/forum/index.php/topic,10506.msg75224.html#msg75224

-----------------------------------------------------------------------------------------------------------------

Einbau

vom Getriebe

Seite

39

Link: http://www.honda.cy50.de/forum/index.php/topic,10506.msg75230.html#msg75230

-----------------------------------------------------------------------------------------------------------------

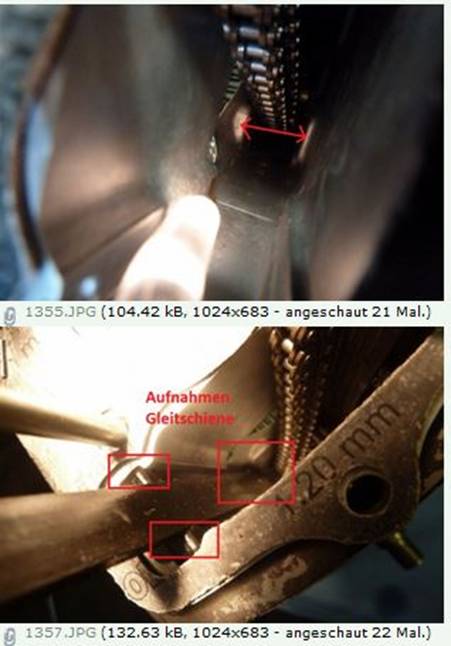

Unterschiede

und Einbau der Steuerkette

Seite

60

Link: http://www.honda.cy50.de/forum/index.php/topic,10506.msg75289.html#msg75289

-----------------------------------------------------------------------------------------------------------------

Einbau

der Kurbelwelle Seite 62

Link: http://www.honda.cy50.de/forum/index.php/topic,10506.msg75290.html#msg75290

-----------------------------------------------------------------------------------------------------------------

Montage

/ Fügen der Gehäusehälften Seite 65

Link: http://www.honda.cy50.de/forum/index.php/topic,10506.msg75294.html#msg75294

-----------------------------------------------------------------------------------------------------------------

Montage

Getriebe -Teil 2

Seite 69

Link: http://www.honda.cy50.de/forum/index.php/topic,10506.msg75345.html#msg75345

-----------------------------------------------------------------------------------------------------------------

Montage

der Kupplung Seite 76

Link: http://www.honda.cy50.de/forum/index.php/topic,10506.msg75379.html#msg75379

-----------------------------------------------------------------------------------------------------------------

Montage

der Ölpumpe & Zusatzinfos zur Ölpumpe Seite 82

Link: http://www.honda.cy50.de/forum/index.php/topic,10506.msg75471.html#msg75471

-----------------------------------------------------------------------------------------------------------------

Montage

Innereien zum Kupplungsdeckel Seite 87

Link: http://www.honda.cy50.de/forum/index.php/topic,10506.msg75486.html#msg75486

-----------------------------------------------------------------------------------------------------------------

Weitere

Vorbereitungen / Montage Kleinteile - Seite 90

Link: http://www.honda.cy50.de/forum/index.php/topic,10506.msg75573.html#msg75573

-----------------------------------------------------------------------------------------------------------------

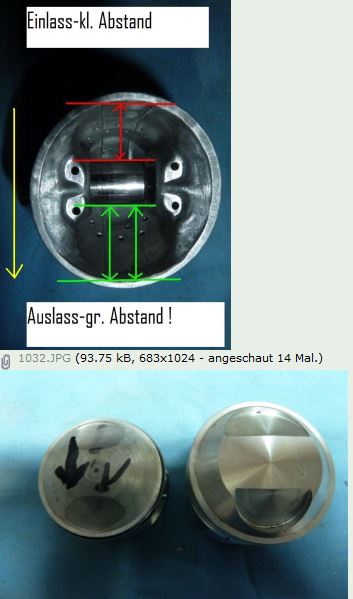

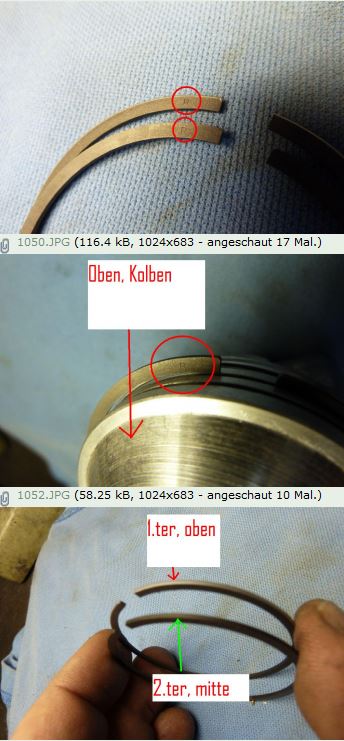

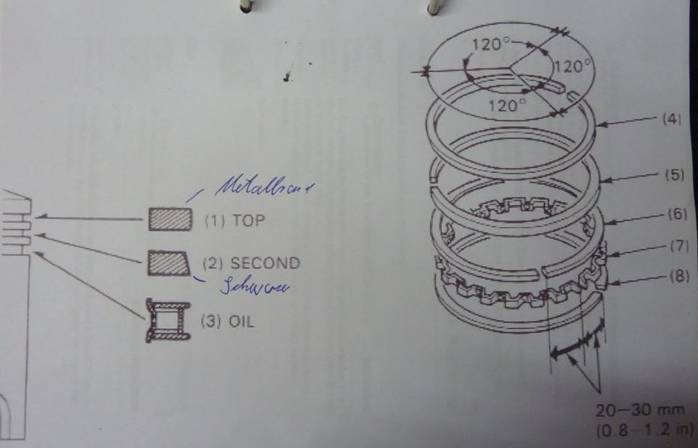

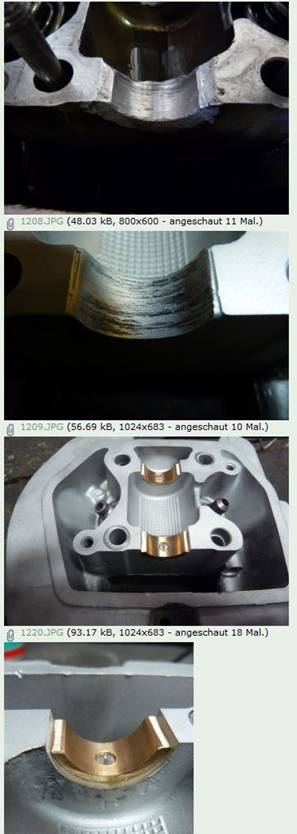

Aufbau Kolben, Zylinder und Ventilkopf an 2 Motoren Seite 93

Link: http://www.honda.cy50.de/forum/index.php/topic,10506.msg78828.html#msg78828

-----------------------------------------------------------------------------------------------------------------

Montage

Zylinderdichtung Seite 95

Link: http://www.honda.cy50.de/forum/index.php/topic,10506.msg78841.html#msg78841

-----------------------------------------------------------------------------------------------------------------

Montage

Kolben auf

Pleuel Seite 98

Link: http://www.honda.cy50.de/forum/index.php/topic,10506.msg78844.html#msg78844

-----------------------------------------------------------------------------------------------------------------

Montage Steuerkettengleitschiene / Zylinder /

Kettenspanner

Seite 110

Link: http://www.honda.cy50.de/forum/index.php/topic,10506.msg78861.html#msg78861

-----------------------------------------------------------------------------------------------------------------

Prüfen

von Totpunktmarkierung Polrad / Gehäusemarkierung Seite 122

Link: http://www.honda.cy50.de/forum/index.php/topic,10506.msg78905.html#msg78905

-----------------------------------------------------------------------------------------------------------------

Grundlegendes

zum Ventilkopf, den Ventilen, der Auspuffdichtung und den Stehbolzen Seite 124

Link: http://www.honda.cy50.de/forum/index.php/topic,10506.msg78909.html#msg78909

-----------------------------------------------------------------------------------------------------------------

Zusammenbau

des Ventilkopfes Seite 134

Link: http://www.honda.cy50.de/forum/index.php/topic,10506.msg79070.html#msg79070

-----------------------------------------------------------------------------------------------------------------

Infos

zur Zylinderkopfdichtung

Seite

140

Link: http://www.honda.cy50.de/forum/index.php/topic,10506.msg79080.html#msg79080

-----------------------------------------------------------------------------------------------------------------

Montage Zylinderkopf /

Steuerkettengleitschiene Seite 142

Link: http://www.honda.cy50.de/forum/index.php/topic,10506.msg79114.html#msg79114

-----------------------------------------------------------------------------------------------------------------

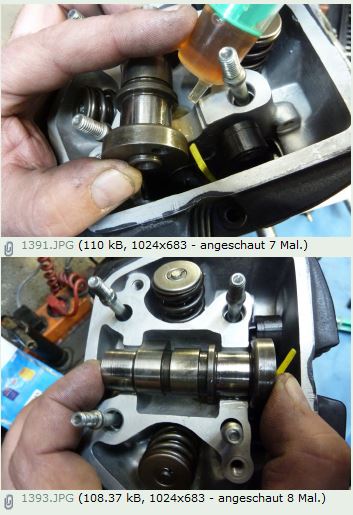

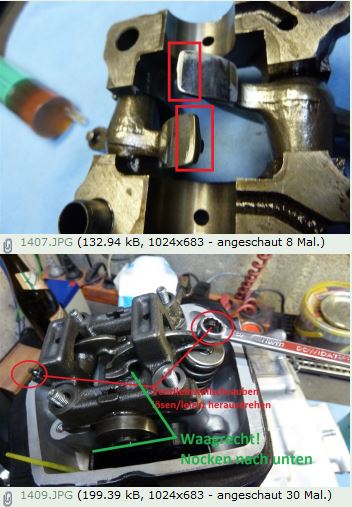

Montage Kipphebelblock, Nockenwelle u. Steuerkettenrad

Seite

150

Link: http://www.honda.cy50.de/forum/index.php/topic,10506.msg79120.html#msg79120

-----------------------------------------------------------------------------------------------------------------

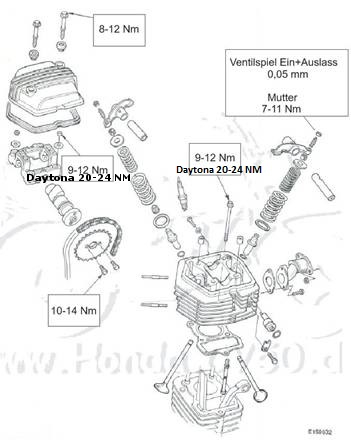

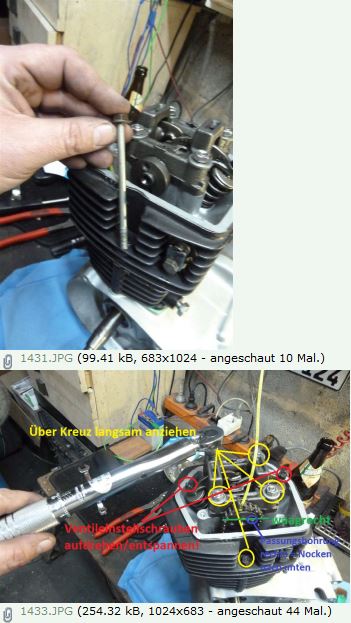

Einstellen

der Ventile Seite

165

Link:

http://www.honda.cy50.de/forum/index.php/topic,10506.msg79166.html#msg79166

-----------------------------------------------------------------------------------------------------------------

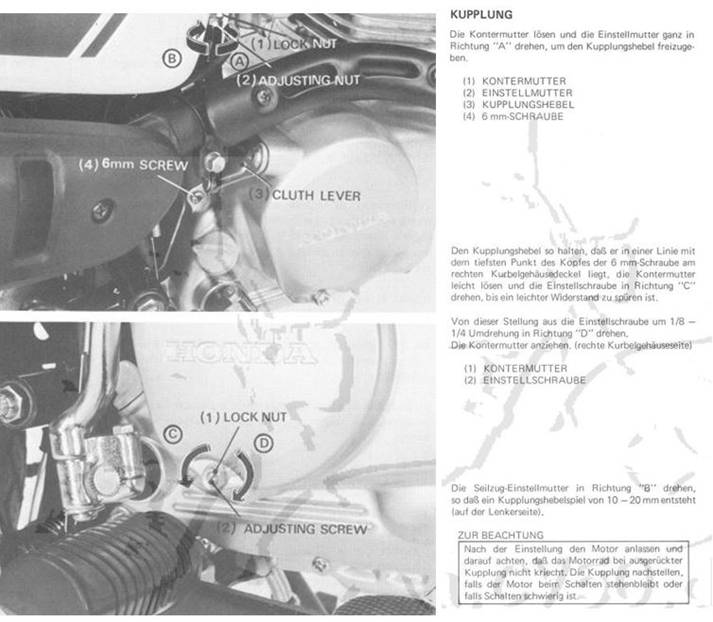

Einstellen

der Steuerkettenspannung / Kupplung Seite 169

Link: http://www.honda.cy50.de/forum/index.php/topic,10506.msg79173.html#msg79173

-----------------------------------------------------------------------------------------------------------------

Nachträge

und weitere Anmerkungen zum Thread

Link: http://www.honda.cy50.de/forum/index.php/topic,10506.msg80885.html#msg80885

-----------------------------------------------------------------------------------------------------------------

Steuerkette wechsel bei geschlossenem Motor Seite 172

-----------------------------------------------------------------------------------------------------------------

Bemerkung Seite 176

-----------------------------------------------------------------------------------------------------------------

Einleitung nach oben

Gelegentlich tauchen immer wieder die Wünsche nach z.B. Verbau eines neuen

Kolbens, Einbau eines 5 Gang Getriebes auf oder einer komplette Motorrevision.

Wie geht das, was muss ich beachten, wo kommt das Teil her, Einstellungsarbeiten

usw. soll hier in Wort und Bild dokumentiert werden.

Um ein Jeden etwas die Scheu davor zu nehmen einen Motor komplett neu

aufzubauen

(auch aus unsortierten Teilen) werde ich hier eine Anleitung in Wort und Bild

erstellen.

Speziell werden hier die gängigen 49 ccm Motoren behandelt. Insbesondere stehen

Aufbau/Zusammenbauarbeiten im Vordergrund.

Nicht das Tunen oder Vermessen von Toleranzen. Dazu gibt es andere Themen.

Hilfreiche Ergänzungen findet man im Internet, wie das Wiki (http://www.honda.cy50.de/wiki)

oder die dort entsprechend hinterlegten Werkstatthandbücher der einzelnen

Modelle.

Letztendlich ist der 79er Motor fast das Selbe in Grün, ebenso wie der 100er im

Aufbau. Es gibt leichte Abweichungen an Teilegrößen, auf die ich hier nur

gelegentlich näher eingehen möchte, da das Projekt groß genug wird.

Aber technisch gesehen sind alle 3 fast gleich aufgebaut und man kann viele

Schritte entsprechend übertragen.

Zuerst solltet Ihr überlegen warum Ihr den Motor zerlegen und neu aufbauen

wollt.....

Entsprechend werden Teile benötigt oder bedingen Vorbereitungen.

Simmeringe, Lager, Dichtsatz, Steuerkette und Kleinkram kommen bei günstigem

Kauf um die 100,- EUR.

Nicht unbedingt ist hier der "Freundliche" (=Hondahändler) der

Günstigste. Insbesondere bei Lager. Aber eine Anfrage zum Vergleich lohnt

immer. Zudem noch viele Ersatzteile zu bekommen sind. Es gibt noch viele

Originalteile die bei Ebay teurer angeboten werden. Also zwingend

vergleichen und beim "Freundlichen" zum Preisvergleich anfragen.

Wichtige Teilenummern werden genannt.

Weitere Arbeiten können in Betracht gezogen werden wie:

-5 Gang-Getriebe der 80er Modelle, guter Preis um ab 100,- EUR

-F130er Polrad , frühverstellend für mehr Drehzahl ab 100-150,- EUR, je nach

Marktlage

-Ventilkopfbearbeitung wie Einlasserweiterung, kostet nur Schleifmaterial, 10,-

-Neue Ventile? ca. 80,-EUR

-Ventilsitzbearbeitung je 15,-EUR oder mehr

-Neuer Kolben und Hohnen des Zylinders ? ca. ab 130,-EUR

-Austausch der Kupplungsbeläge? 20-30,- EUR

-Verschleißteile wie z.B. Kettenspanner gute 50,-. Aber selten nötig.....

-Nockenwellen der 80er/100er Motoren, beim "Freundlichen" meistens am

günstigen, 50-70 EUR je nach Ausführung

-großer ASS, passend für Hondamodelle XL oder CB ca. 40,-EUR

-Kurbelwelle, neu Lagern und wuchten, 100,- bis 150,-EUR

-.....

Somit können die Kosten ungemein ansteigen und erklären Motorpreise ab 600-700

EUR, je nach Überholungsaufwand.

Zerlegt ist der Motor relativ schnell, sofern die

Gehäuseschrauben gut aufgehen, gute 2 bis 4 Std. für den Anfänger. Für den

Aufbau ist mind. mit der doppelten Zeit zu rechnen.

Aufwendig sind Zwischenarbeiten wie das Reinigen der Gehäusehälften, Entfernen

von Dichtresten, Gewinde nachschneiden/reinigen, Ventilkopf bearbeiten oder gar

Schleif-/Polierarbeiten. Hier können gerne 5-15 Std oder mehr ins Land ziehen…

Gibt man den Zylinder zum Honen oder andere Teile zum Überholen weg kommt

Wartezeit dazu...

Sofern jemand einen 2ten Motorrumpf hat, empfehle ich eine Probezerlegung und

das Vorbereiten /Säubern der Motorhälften. Ebenso andere Vorbereitungsarbeiten

wie im Bericht ersichtlich.

Wenn es dann an das eigentliche Projekt geht, spart man Zeit, weil man nur die

Komponenten umstecken braucht und die Zerlegungsschritte noch frischer im Kopf

sind.

Bei meinem ersten Motor, dies war die Vorbereitung auf mein erstes Zeta-Projekt

2007/08

(mittlerweile sind die Zetazylinder selten, sprich Zylinder mit 62 ccm)

mit 5 Gang Getriebe, hatte ich vorab viel zu viele Bedenken, aber es lief gut.

Insbesondere nachdem ich es endlich anging.

Kurz gesagt ist ein Motoraufbau einfacher als man denkt, aber sicherlich nicht

einfach.

Gewisses Handwerks-Geschick sowie Werkzeug gehört dazu, ebenso wie sauberes und

sorgfältiges Arbeiten.

Mittlerweile mache ich das fast im Schlaf. Ich möchte sogar behaupten einigen

Leuten die Scheu davor genommen zu haben, in dem ich Sie zu mir einlud und wir

einen Motoraufbau gemeinsam angingen.

Somit hoffe ich hiermit einen "Fernlehrgang" zu dokumentieren, damit

Ihr die Sache genauso entspannt wie meine Gäste angehen könnt.

Ebenso werde ich an kniffeligen Stellen Erfahrungen und Tipps beim Zusammenbau

weitergeben die es ein Jedem etwas erleichtern müssten.

Diese Erfahrungen verdanke ich auch Kollegen die mich in diesem Bericht

tatkräftig unterstützt haben bzw. mich auf meinen ersten Lehrstunden als

„Nicht-gelernter-Mechaniker“ unterstützten.

Letztlich bietet der Bericht keine Gewähr für einen ordnungsgemäßen

Aufbau/Funktion des Motors, ist aber eine Handlungshilfe! Ich werde

keinerlei Gewähr übernehmen. Für die nötigen und korrekt ausgeführten Arbeiten

ist jeder selbst verantwortlich!

Werkzeuge &

Hilfsmittel: nach oben

Was sollte vorhanden sein, was ist nötig und was wäre hilfreich...

Grundwerkzeuge wie Ratsche-Kasten, Schraubenschlüssel und Co werden

vorausgesetzt...

Werkzeuge:

-Handschlagschrauber mit passenden P3 Kreuzbit (Billige gibt es ab 15,-EUR und

erleichtert ungemein die 30 Jahre alten Motorschrauben zu lösen) Ohne? Kommt

auf die Schrauben an.

-Kleinen Drehmomentschlüssel, mind. 10 bis 22 NM für die Ventilkopfmontage.

-Dichtungsschaber

-Federringzange für De-/Montage Kupplungskorb

-Spitzzange für die Kolbenbolzenclips und zum Einhängen der Feder an der

Kickstarterspindel

-Polradabzieher, Gewindegröße und Steigung M27x1,0mm

-Polradhalter oder Ölbandschlüssel für das Polrad. Mit Glück geht auch ein

guter Ledergürtel

-Fühlerblattlehre mit 0,05 mm für die Ventileinstellung

Dinge die das Leben

leichter machen:

-Innenkugellager-Zieher für 10mm Innenloch

-Ventilfederpresse sofern man den Ventilkopf bearbeiten möchte/muss

-Sackloch-Innengewindeschneider M6 und M8

-4 Schrauben M6 * 60mm (für die provisorische Montage der beiden Gehäusehälften)

Zwingend nötige

Neuteile:

-Dichtungssatz 50er Motor langt für alle Motoren, außer Kopfdichtung. Daher

unterschiedliche Größe der Kopfdichtung beachten, Teilenummern werden im Thema

erwähnt

-Ölsteigkanal-O-Ring, ist nicht bei jedem Set dabei

91306 141 000 O-Ring Dichtung, Ölkanalsteigleitung

Zylinderkopf 49/79/100er

-Kugellager Getriebe/Ritzelausgang, das war bis jetzt bei allen geöffneten

Motoren leicht bis stark geschädigt/defekt. Hier ist auch die größte Belastung

und sollte getauscht werden:

96140-620-1000 Kugellager 6201-Z-C3

Motorlager CB/CY/XL 49/79/100er

Bedingt

nötige/mögliche Neuteile:

Alle vier Simmeringe wenn man sich schon die Arbeit macht

91204 286 003 Simmering 18 * 29 *

7 Motor

Kickstarter 50/80/100er

91203 035 005 Simmering 17 x 29 x

5 Motor

Antrieb/Ritzel 50/80/100er

91202 115 015 Simmering 19 * 36 *

7 Motor

Kurbelwelle 50/80/100er

91208 KB4 671 Simmering 11.6 x 24 x

10 Motor

Schaltwelle 50/80er

Achtung bei 100er Motoren:

91203 436 004 Simmering Schaltwelle 100er

91202 436 004 Simmering Kurbelwellenausgang zur Zündgrundplatte 100er

Vier Kugellager für die 49/79/100er Motoren

96140-620-1000 Kugellager, entspricht 6201-Z/C3

Motorlager, 2x nötig! identisch am Getriebe+/Ritzelausgang, einseitig

gekapselt

96100-620-3000 Kugellager, entspricht 6203/C3

Motorlager, 1x

96100-600-5000 Kugellager, entspricht 6005/C3

Motorlager , 1x

96100-600-1000 Kugellager, entspricht 6001 Ausrücklager

Kupplung ungekapselt

Alle Motorschrauben empfehlenswert, aber mind. die beim Ausbau am Schraubenkopf

beschädigt/verdrückt wurden/waren.

Zünddeckel/Lichtmaschine 50er

-M6 x 36, 5 Stück

Kupplungsdeckel 50/80/100er

-M6 x 38 (40), 2 Stück

-M6 x 80, 6 Stück

-M6 x 98 (100), 1 Stück

Desweiteren

-2x Schrauben die die Motorhälften verbinden, M6 * 45 und * 55mm

-2x Senkkopfschrauben (3x bei 100er) der Zündgrundplatte, M6 * 16

Ich verbaue hier gerne neue Schrauben mit Imbuskopf, besser mit Torx

Optional

Neue Steuerkette lohnt sich meistens. Die alten Ketten sind etwas gelängt und

die Steuerzeiteinstellung wird ungenau, ca. 12-15,-EUR

14321 115 000 Steuerkette 50er, 82 Glieder

14401 943 013 Steuerkette 80er, 88 Glieder

14401 436 003 Steuerkette 100er, 90 Glieder

14500 149 000 Steuerkettengleitschiene 50er

14551 116 000 Steuerkettengleitschiene 80+/100er

14321 115 010 Nockenwellenrad/Ritzel 28 Zähne 50/80er

14321 436 000 Nockenwellenrad/Ritzel 30 Zähne 100er

14500 149 000 Steuerkettenspanner 49er

14500 176 010 Steuerkettenspanner 80er

14500 436 000 Steuerkettenspanner 100er

Sonstiges:

-1 Liter Motorenöl (0,8-0.9 Liter zum Befüllen, 0.1 Liter zum Teile

vor-schmieren)

-Ventileinschleifpaste und entsprechendes Werkzeug bei Kopfbearbeitung

-0,05mm Fühlerlehre zum Ventileinstellen

-Dünen langen Kabelbinder oder ein Stück Draht für die Steuerkette

(Montagehilfe)

Kopf-/Zylinderdemontage, Kurzfassung nach oben

-die zwei Schrauben des Ventildeckels abschrauben, Deckel weglegen

-das Polrad auf die „T“ wie OT=oberer Totpunkt Stellung drehen

(dazu muss der Deckel der linken Motorabdeckung = Zündung ab sein)

-untere Kontermutter des Kettenspanners am Zylinderfuß lösen und die Schraube

2-4 Umdrehungen herausdrehen, kann auch ganz herausgedreht werden

-oberen Kettenspanner/Exzenter herausziehen. Dazu die Schraube des Haltebleches

lösen/entfernen (links am Ventilkopf oben) und den Exzenter mit einer

Flachzange herausziehen

-die 2 Schrauben des oberen Steuerkettenritzel entfernen. Beim Lösen ist es

hilfreich das Polrad festzuhalten.

-gelöstes Ritzel von der Nocke drücken, sofern es nicht selbst herunter springt

-Kette vom Zahnrad nehmen, Zahnrad herausnehmen und einen Haltedraht oder

dünnen Kabelbinder durch die Kette führen -->dies dient als Haltesicherung,

damit die Kette nicht ungewollt in den Motorrumpf fällt

- Kette fallen lassen (diese kann/könnte am Draht/Kabelbinder wieder

hochgezogen werden)

-die 4 Schrauben des Ventilkopfes kreuzweise lösen, ebenso die Schraube die

durch den Zylinder, links, in die Motorgrundhälfte geht --> Bitte darauf

achten, dass die beiden Nocken der Nockenwelle nach unten zeigen und keine

Spannung auf dem Lagerbock ist, also das Polrad auf der genannten „T“ Stellung

ist. --> Alternativ Ventileinstellung lösen und dadurch entspannen.

-Nockenwellenlagerbock und Nocke entnehmen

-Ventilkopf abnehmen, dazu aber wie vorab bereits geschrieben die

Exzenterschraube aus dem Ventilkopf herausziehen. Falls dieser

festgebacken ist vorsichtig mit einem Gummihammer nachhelfen...aber nur sehr

vorsichtig. Keinen Stahlhammer nehmen um nicht die Kühlrippen zu

beschädigen/abzubrechen. Ebenso nicht mit einen Schraubendreher abhebeln…!

-Steuerkettengleitschiene herausnehmen

-Zylinder ziehen

Das war es bis zum Rumpf. Den Kolben könnt Ihr jetzt abbauen, aber:

Bitte zuerst einen Pfeil auf das Kolbendach malen/einkratzen

Und zwar von Einlass Richtung Auslass! Diese Ausrichtung ist bei der

Wiedermontage zwingend nötig, wird aber auch später im entsprechenden Kapitel

beschrieben

http://www.honda.cy50.de/forum/index.php/topic,10506.msg78845.html#msg78845

-Vorsichtig den Clip vom Kolbenbolzen mit einer Spitzzange herausnehmen

(Achtung-springt gerne weg)

und den Kolben entfernen. Besser jetzt, sofern er wiederverwendet wird, da

Beschädigungen bei der weiteren Demontage möglich sind.

Oder im späteren Verlauf wenn die Kurbelwelle ausgebaut ist.

![]()

Die Demontageanleitung ist leider nicht näher bebildert,

außer der recht lange Bericht, vorab.

Bei Problemen geht einfach an das Ende des Berichtes und arbeitet es

"Rückwärts gelesen" ab.

Aber bitte keine Sorgen machen. Bei der Demontage kann man nicht viel falsch

machen, nochmals das Wichtige kurz zusammengefasst:

-Polrad auf OT stellen und prüfen das die Nockenwellenzapfen nach unten zeigen

(4Takter = 360 Grad Drehung des Polrades entspricht nur 180 Grad Drehung der

Nockenwelle, das bedeutet die Nocken könnten bei OT auch oben sein!)

-Die Ventileinstellschrauben vor Demontage des Kipphebelbocks lösen

(Kontermutter lösen und 2-3 Umdrehungen herausdrehen,)

-Untere Spannschraube Steuerkettenspanner im Zylinder lösen

-die 4 Muttern der Stehbolzen am Steuerkopf nur Kreuzweise und langsam (1/

Umdrehung) losdrehen, so dass sich alles "gleichmäßig" entspannt. Und

nicht die fünfte Befestigung, Schraube links im Ventilkopf vergessen, ebenso

langsam mit entspannen

-Steuerketten-Exzenterschraube im Ventilkopf muss vor dem

Abziehen/Herunternehmen des Ventilkopfes herausgezogen werden

-Ventilkopf oder Zylinder sind anhand der Dichtungen relativ fest verbacken,

bitte nicht mit Gewalt herunterhebeln! Der Rest sollte problemlos, ohne

weiteres Bebildern machbar sein.

Die

Polraddemontage nach oben

Dies sollte problemlos bewerkstelligt werden. Hierzu wird ein Halteschlüssel

für das Polrad

oder alternativ einen Riemenschlüssel/Ölfilterdemontagewerkzeug benötigt.

Ebenso einen speziellen Abzieher, M27 x 1, Linksgewinde.

-M17er Mutter des Polrades lösen/abschrauben. Dazu das Polrad mit dem

Spezialwerkzeug festhalten. Hilfreich ist es auch den 1. Gang einzulegen. Aber

bitte nie mit einen Schlagschrauber lösen, insbesondere anziehen!

-Abzieher eindrehen und das Polrad abziehen. Bitte nicht mit Hammerschlägen

nachhelfen.

-Polrad entfernen und nach dem Polradkeil schauen. Der ist entweder noch auf

der Kurbelwellenachse oder steckt noch im Polrad. Am besten entfernen und bei

Seite legen. Dann geht er nicht verloren.

Weitere Informationen in der wiki:

http://www.honda.cy50.de/wiki/index.php5/Spezialwerkzeuge#Polrad_-_Halteschl.C3.BCssel

http://www.honda.cy50.de/forum/index.php/topic,54.0.html

Wie dann die Zündgrundplatte entfernt wird bleibt ebenso unbebildert.

Einfach die beiden Schrauben (3x bei 100er Motor) herausdrehen.

Die beiden Kreuzschlitzschrauben der Zündgrundplatte lassen sich am besten mit

dem Handschlagschrauber lösen da diese nach fast 40 Jahren Standzeit gerne sehr

fest sitzen. Daher bitte zwingend nur einen passend Kreuzdreher/Schraubenbit verwenden,

ansonsten sind die Kreuzschrauben sehr schnell kaputt gedreht.

• Schrauben mehrmals mit WD40 vorab einweichen, am Besten über

Nacht

• 50-100 leichte bis mittelfeste Hämmerschläge mit einem

normalen passenden Kreuzdreher auf den Schraubenkopf um

diesen vorzulösen. Diese Schläge sollten den „Korrosionsfraß“ im

Schraubengewinde etwas lockern

Falls es doch Probleme gibt, kann man die Schraubenköpfe ausbohren, da meistens

nur der Senkkopf verbacken ist und der Rest der Schraube später leicht

herausgedreht werden kann.

Kupplungsdeckeldemontage nach oben

Das Hauptproblem sind meistens festsitzenden Schrauben. Daher kann ich nur die

Nutzung eines Handschlagschraubers empfehlen.

Der Garantiert das Lösen der Schrauben ohne die Schraubenköpfe bei richtiger

Handhabung zu schädigen.

Falls keiner zur Hand ist? :doof:

Hier hilft es z.B. vorab ein wirklich passendes Bit aufzustecken und mit 30-50

leichten Hammerschlägen auf den Schraubenkopf die Schraube vorzulösen. Lässt

sich dann mit Glück, viel Druck von oben und kraftvollen drehen lösen, am

besten zu Zweit (Einer hält den Motor, der andere drückt mit vollen

Körpergewicht und dreht)

Falls das nicht geling oder der Kopf beschädigt wurde hilft nur das Abbohren

des Kopfes. Die restliche Schraube lässt sich später leicht herausdrehen (mit

WD40 einweichen)

Wenn alle Schrauben raus sind heist es den Deckel zu lösen. Das geht am besten

wenn man den Kupplungshebel drückt!! Hierdurch löst sich der Deckel meistens

problemlos.....

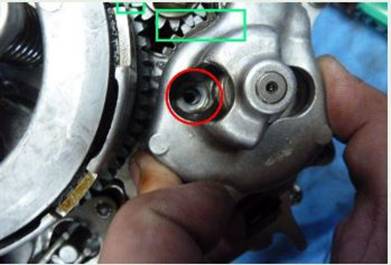

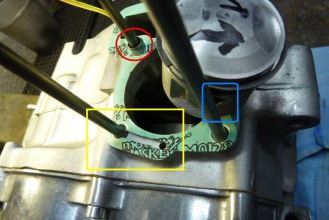

Ölpumpe ausbauen nach oben

Wenn jetzt der Teil unter dem Kupplungsdeckel offen liegt wird als nächstes die

Ölpumpe ausgebaut.

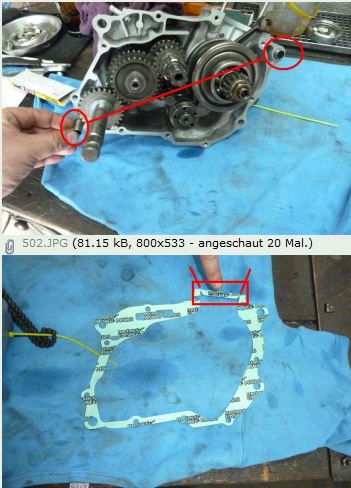

Das geht am besten mit einer 10er Nuss. Aber Achtung:

Man muss die Pumpe auf die richtige Stellung drehen (am besten an der

Kurbelwelle verdrehen, darauf achten das sich die Steuerkette nicht

verwurschtelt, also am Draht rausziehen)

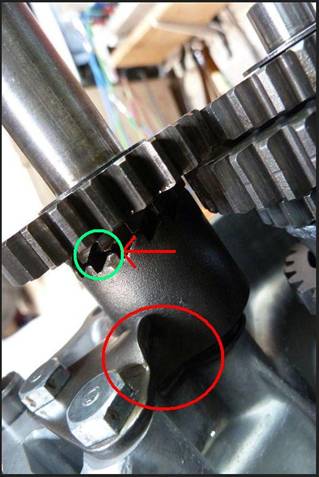

Mal hat man eine kleine Öffnung (Rot umrandet), 90 Grad weiter die Große wo

auch die 10er Nuss passt (Grün umrandet)

Wenn beide Schrauben raus sind, Pumpe abziehen und die beiden unteren

Dichtungsringe entnehmen. Bitte aufheben um später die Neuen aus dem Dichtset

identifizieren zu können

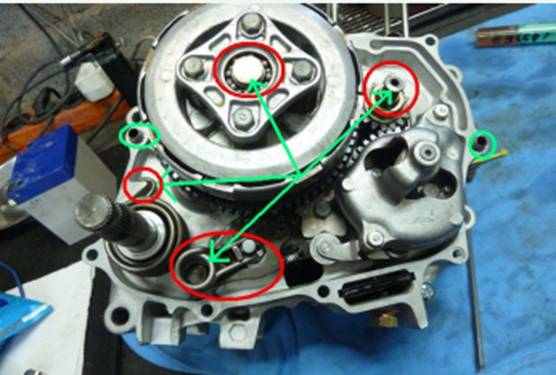

Kupplung ausbauen nach oben

Nun wird die Kupplungsklocke entfernt (die Druckplatte wurde ja schon

rausgenommen) siehe #8

Einfach alle vier Schrauben entfernen und die Platte abnehmen

Zum Herausnehmen des Reibscheibenpacketes den

Spreng-/Sicherungsring mit einer Federringzange leicht spreizen und wegnehmen.

Achtung: Nicht zu weit spreizen, der Ring weitet sich leicht und kann bei der

Montage Probleme machen weil er nicht mehr weit genug ein-federt.

Kupplungspacket nach oben ziehen.

Unter dem Kupplungspacket ist noch ein verzahnter Ring. Erst wenn man den abnimmt geht auch das Kupplungsgehäuse abzuziehen

Nun werden von rechts nach links die rot umrandeten

Teile entfernt/abgeschraubt:

-Rechts den Gangfixierungshebel abschrauben, darunter ist noch eine Feder!

-Mitte die Kurvenscheibe abschrauben und

-Links die Feder von der Schaltspindel abziehen.

Achtung: Nicht die kleine Feder der Schaltspindel (eckig umrandet, mit Pfeil

von oben) verlieren....

Unter der Kurvenscheibe kommen 3 Stifte zum Vorschein, rot umrandet, (5 Gang

hat 4 Stück), herausnehmen und gut verwahren.

Jetzt könnt Ihr die Schaltspindel herausziehen

Motorgehäusehälften

trennen nach oben

Jetzt wird es etwas schwierig, Geduld und gutes Werkzeug ist gefragt!

Die beiden Schrauben, die die Motorhälften zusammen halten müssen raus. Diese

sitzen da meistens 30 Jahre und mehr...

Hier hat meistens nur der Handschlagschrauber ein schnelles und gutes Resultat

geliefert. Oder wie bereits beim Kupplungsdeckel lösen geschrieben:

Hier hilft es z.B. vorab, ein wirklich passendes Bit aufzustecken und mit 30-50

leichten Hammerschlägen auf den Schraubenkopf die Schraube vorzulösen.

Lässt sich dann mit Glück, viel Druck von oben und kraftvollen drehen lösen, am

besten zu Zweit:

(Einer hält den Motor, der andere drückt mit vollen Körpergewicht und dreht)

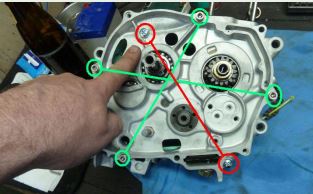

Zuerst würde ich die Schraube rechts unten am Aussengehäuse leicht lösen

(Sitzt unterhalb der Ölpumpe, siehe Bild 54). Diese löst sich immer am

schwierigsten weil die den Umwelteinflüßen ausgesetzt war.

Dann wieder handfest anziehen und die 2te Schraube, ca. 11:00 Uhr neben der

linken Getriebewelle lösen.

Das wieder fest ziehen der 1ten Schraube bewirkt, dass die Gehäusehälften

gleichmäßig zusammen gedrückt bleiben,

bis die 2te Schraube sich löst. Ist eine Schraube schon raus, geht der

ganze Druck auf die 2te Schraube, also noch schwieriger zu lösen.....

Sind die beiden Schrauben raus, folgt der nächste Kraftakt.

Die Gehäusehälften wehren sich meistens heftig, sprich Sie wollen sich nicht

lösen.

Zum einen sind diese durch die Mitteldichtung gut verbunden, zum anderen werden

die durch 2 Passhülsen zusammengehalten.

Diese sind auf dem Bild rot markiert.

Hier hilft nur Geduld und vorsichtige Schläge mit dem Gummihamer.

Am besten immer auf Stellen an den die Hälften überlappen und man einen Ansatz

hat. Ebenso am Bereich der Passhülsen.

Aber bitte NIE einen Schraubendreher oder sonstiges Spitzes zwischen die

Hälften treiben.

Das gibt nur Beschädigungen der Dichtflächen und später

kann hier Öl austreten - gleichbedeutend mit wegschmeissen.....

Irgendwann lösen sich die Hälften! Aber erst mal nur bis man einen

gleichmäßigen Spalt von max. 1 cm hat.

Und jetzt VORSICHT:

Da niemand will, das die Getriebewellen wild durcheinander fallen, bitte den

Motor nach hinten lehnen und vorsichtig die obere Getriebehälfte abziehen.

Dabei darauf achten, dass die Welle, in die der Kupplungskorb aufgesteckt war,

in der hinteren Hälfte bleibt und nicht mit herausgezogen wird!

Beide Wellen habe ich mit blauen Pfeilen markiert und die nicht mit

rausrutschen darf, grün umrandet.

Eine zweite Person kann dabei hilfreich sein, den Motorblock nach hinten halten

und auf die Welle achten,

während man selber vorsichtig und langsam die obere Hälfte abzieht.

Wenn das geschafft ist einfach gut durchatmen und sich an den wenigen

restlichen Innereinen erfreuen ![]()

Falls doch ein paar Räder gepurzelt sind nicht verzagen, dazu später.

Hier sieht man nun noch ein Bild von dem Rost auf den

Passhülsen die die Motorhälften gut zusammenhalten ![]()

Neue Passhülsen sind noch erhältlich : Art.Nr. 94301-12200 Maß 12 x 20 mm

Empfehlenswert wenn die "Alten" zu verrostet oder gar beschädigt sind

Letztendlich ließ sich aber jedes Gehäuse trennen; nicht verzagen, wenn es

nicht gleich will!

Und RUHE bewahren damit die folgenden Schritte genauso sauber und problemlos

laufen.

Kurbelwelle & Kickstarterwelle

aus Gehäuse entnehmen nach oben

Für die nächsten Schritte bis zur Totalzerlegung ist ein Helfer unterstützend

hilfreich und willkommen:

Der achtet darauf, dass das Gehäuse nach hinten geneigt bleibt und hält es.

Als nächstes zieht man die Kurbelwelle heraus. Dies geht problemlos.

Einzig sollte man darauf achten, dass sich die Steuerkette beim Herausziehen im

Kettenschacht nicht verkeilt.

Danach zieht man

einfach links die Kickstarterwelle heraus

(Beim späteren Einbau darauf achten, dass diese auch wieder reinkommt bevor die

2te Gehäusehälfte aufgesetzt wird......

ich hatte die schon mal vergessen und durfte die Hälfte wieder abbauen, aber

man lernt ja)

Das Getriebe nach oben

Die hier beschriebene Art finde ich die leichteste und wird ebenso beim Einbau

in umgekehrter Reihenfolge durchgeführt ![]()

Zuerst wird einfach die Schaltgabelwelle nach oben gezogen, danach nimmt man

die Schaltwalze heraus.

Hier hilft leichtes Drehen damit die Schaltklauen aus der Nut kommen...

Beim letzten Bild Nr. 155 habe ich 2 Stellen markiert. Das ist

a. Kupferblech an der Schaltwalze

b. Kontakt

Sobald man im Leerlauf ist , ist das Plättchen über den Kontakt und für die

Leerlaufanzeige wird hierdurch die Masseverbindung hergestellt.

--------->

--------->

Jetzt nimmt man einfach die beiden Schaltklauen heraus (beim 5 Gang 3 Stück), merkt sich welche oben und unten war.

Das geht am besten, in dem man sich die Beschriftung aufschreibt und/bzw. die beiden Teile wieder in der richtigen Reihenfolge auf die Welle steckt

Jetzt sind ja nur noch die beiden Schaltwellen im Motor.

Hier muss auf der LINKEN (Ritzelwelle) oben eine Beilagscheiben sein!!!!! Wenn

nicht ist die bei der Gehäusehälftenabziehung runter gefallen oder klebt noch

dort.

Unbedingt kontrollieren!

Damit einem beim Getriebewellen ziehen nichts mehr abfallen

kann bzw. auch im späteren Verlauf,

kann ich nur empfehlen, hier Kabelbinder

zur Sicherung anzubringen (rot markiert)

smoke1

Um den Vorgang zu erleichtern, sollte der Helfer die Motorhälfte halten und

beim Herausziehen etwas hinten auf die Welle Ritzelausgang klopfen!

Die geht mesistens schwer durch den Simmerring...

Man selbst greift einfach beide Wellen an den inneren Zahnrädern und zieht

BEIDE gleichmäßig raus!

Das wars, raus ist ![]() )

)

Geht mit Übung auch alleine, aber ein Helfer ist definitiv besser.

(Danke Harrie der mir hier beim Xten Motor assistiert hat)

Sobald die Wellen raus

sind, bitte kontrollieren, ob die Beilagscheibe hinten an der Ritzelwelle dran

ist!

Nur diese Welle hat vorne und hinten eine Beilagscheiben, die unterscheiden

sich aber im Durchmesser.

Wenn nichts rausgefallen und alles komplett ist, gleich auch hinten mit

Kabelbindern sichern.

Jetzt ist auch die 2te Getriebehälfte leer, bis auf den

Ölschlamm...

Rot markiert ist das Lager der Ritzelwelle, welches meistens defekt ist und

unbedingt getauscht werden muss!

Man merkt dies recht leicht, wenn man es dreht. Es "hackelt/ ist

ausgeschlagen".

Zitat:

-Kugellager Getriebe/Ritzelausgang, das war bis jetzt bei allen geöffneten

Motoren leicht bis stark geschädigt/defekt.

Hier ist auch die größte Belastung. 96140-620-1000 Kugellager

6201-Z-C3 Motorlager CB/CY/XL 49/79/100er

Nach den vielen Schritten denkt man:

OH-Ha, was Mengen an Teile......

Ich lege den Kram

immer schön an die Seite, packe Gleiches zusammen und letztendlich ist es doch

sehr übersichtlich, genauso leicht ist im Nachhinein der Ausbau, meint Ihr

nicht?

Am besten alles wohl sortiert etwas beiseite legen um die Zwischenschritte

durchzuführen....

Aufgrund der "Getriebebedenken" füge ich hier noch

ein paar Bilder ein. Hier ist es beim Ausbau wohlgemerkt ein 4 Gang!

Bei der Welle auf die der Kupplungskorb sitzt gibt es außen KEINE Beilagscheiben!

Sofern etwas abfällt können es maximal 4 Teile sein. Der Rest ist auf der Welle

durch Sprengringe fixiert.

Links ein Zahnrad

Rechts

-ein verzahnter Kupferring, siehe Pfeil

-Ritzel

-und eine Distanzbuchse

Gehäusehälften

vorbereiten: Dichtungsreste entfernen / Kugellager entfernen nach oben

Angerichtet ist jetzt eigentlich für den Teil dem die Themenüberschrift

gewidmet wurde und die bisherigen Berichte als Vorspiel dienten smoke1

Aber soweit ist es noch nicht, also schieben wir mal Part 2 ein und

beschäftigen uns etwas mit nötigen oder möglichen Vorbereitungen.

Dazu gehört ein besonderes Werkzeug, der Dichtflächenschaber.

Den gibt es in verschiedenen Varianten, Ausführungen und Formen, ebenso gute

und schlechte Schaber.

Ich hatte mich einst für Hazet entschieden, einen flachen und breiten Schaber.

Der wird auch wohl gehütet, nie zweckentfremdet und wurde bisher 2 mal mühselig

nachgeschliffen.

Den nur ein scharfer und gratfreier ist ein guter Schaber

Nun müssen alle Dichtreste beseitigt werden, je besser um so

besser.

Das ganze ist recht mühselig, es gibt verschiedene Varianten und jeder muß für

sich selbst entscheiden, wie er es angeht.

Ein Problem ist der dabei anfallende Dreck.

Wer also nicht die Lager wechseln will, muss sauber arbeiten und wenn möglich,

die verbliebenen Lager abdecken.

Ich kann nur raten alle Lager zu entfernen. Dies erleichtert die

Reinigungsarbeiten

und man weis hinterher, das alles stimmt.

Und wegen ca. 20,- EUR für neue Lager bei der Arbeit zu sparen ![]() ??

??

Aber das ist nicht hier mein Thema

Zuerst raus mit den den alten Dingern. Zuvor die Simmerringe raushebeln und weg

damit

Drei der 4 Lager lassen sich wunderbar einfach rausklopfen, zum Bsp. mit einem Durchschlag

Das vierte Lager macht Probleme weil es in einem

"Sackloch" steckt und man nicht von der anderen Seite ran kommt.

Dafür gibt es spezielle Innenlagerzieher, ist ein 10mm Loch. Habe ich

nicht.....

Also gibt es 2 mir gebliebene Möglichkeiten:

Variante I war seit Jahren im Einsatz

Ich schweiße einen Nagel in das Lager und klopfe am Nagel das Teil raus

(Schraubstock ein Stück öffnen, so das der Nagelschaft durchgeht aber nicht der

Kopf)

Fertig

Variante II steht mir seit Frühjahr zur Verfügung, Danke Metropolis.

Näheres ist hier zu finden:

http://www.honda.cy50.de/forum/index.php/topic,10180.0.html

Den Rest sagen die Bilder

Variante III lt. eines Kollegen:

Die Motorhälfte mit dem Lager nach unten in den Backofen legen und auf 200 Grad

erhitzen. Dabei Kaffee und Kuchen essen und die fallen alleine raus ![]()

PS nehmt nicht den guten Ofen der Hausfrau, ansonsten....

Es geht auch ein alter E-Grill mit Überbackfuntion oder eventuell eine

"Singelherdplatte"...

Aber immer langsam erwärmen und abkühlen, so das sich nichts verzieht

oder Heißluftföhn und oder Kältespray

Nun sind die Gehäusehälften leer und man kann bedenkenlos

rumsauen, also weg mit dem Dichtungsdreck.

Das Schaben ist eine recht mühselige Angelegenheit.

Etwas vorlösen kann man die Dichtung indem man das Grobe wegpopelt und den Rest

mit WD40 einsprüht und ziehen lässt.

Alternativ füllt man einen alten Topf/Schüssel mit kochendem Wasser und Spüli

![]()

Das Spüli löst schon mal Öldreck und die Hitze die Dichtung an.

Ich lege mittlerweile die Teile in mein beheiztes Ultraschallbad was den

Gleichen Effekt wie heißes Wasser hat

Nun geht es ans Schaben.

Ist echt mühselig und Geduld ist gefragt. Je sauberer und rückstandsfreier die

Flächen um so besser.

Wer natürlich die Möglichkeit hat durch ganz feines

Glasperlgranulat zu strahlen hat den Joker!

Den groben Dreck von Hand, den Rest macht das Gebläse ![]()

Wenn nicht, gebt einfach Euer Bestes.

Und das ganz in Ruhe und Geduld.

Letztendlich ist das Saubermachen nur ein weiterer kleiner Schritt, aber

genauso wichtig.

Gehen wir mal davon aus das

Ihr die Dichtflächen sauber habt, ebenso den Rest der Gehäuseteile.

Alternativ könnt Ihr die in Diesel legen und den restliche Öl/Ölschlamm

ausspülen/auspinsel oder sonst wie smoke1

Es folgt der finale und dringend nötige Schritt der

"Sacklochgewindeschneider", also Innengewindeschneider die nicht für

Durchgangslöcher sondern für Sacklöcher sind RollRoll

M6 und M8 sind angesagt, für alle Innengewinde. Ihr werdet erstaunt sein was da

für ein Dreck raus kommt.

Bitte alle Löcher wie die für M6

-Gehäuseschrauben

-Motorhälftenschrauben

-Ölpumpenschrauben

-Zündgrundplattenschrauben

-Ventildeckelschrauben

-Steuerketten-Exenterblech-Befestigungsschraube (Also die oben im Ventilkopf)

Und M8

-Sofern Stehbolzen nicht rausgeschraubt wurden, nicht nötig

-Fußrastenträgerschrauben (PS. diese Gewinde sind teils vor-geschädigt, also

ganzzz vorsichtig)

Macht das von Hand! Man kann zwar den Gewindeschneider in den Akkuschrauber

setzen und loslegen, gibt auch eine Zeitersparnis.

Aber wehe Ihr habt leicht schräg angesetzt.......... :ham:

Kaputt ist kaputt, lohnt nicht.

Und nach jedem Schneidevorgang den Gewindeschneider schön sauber machen!

Zuletzt müsst Ihr die Gewindelöcher gut

reinigen.

Ich nehme dazu immer Bremsenreiniger und anschließend Druckluft.

Bei den Sacklöchern kommt man nicht weit außer man hat ein dünnes Röhrchen was

bis zum Grund geht und alles rauspült bzw. raus bläst.

Gedankt wird Euch diese Prozedur von nahe einer Stunde mit leicht eindrehbaren

Schrauben, ebenso ist der "Passung/Korrosion-Rost nach 30+ Jahren weg und

im Bedarfsfall gehen alle Schrauben nach Jahren wieder leichter raus.

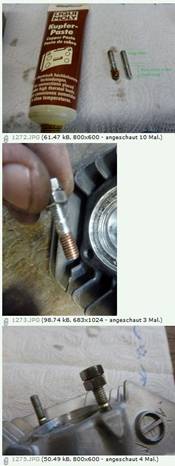

Entfernung der

Stehbolzen für Zylinder und Ventilkopf. Eigentlich auch unnötige Arbeiten, die auch

noch Stress machen.

Aber manchmal nötig weil z.B. ein Gewinde defekt ist (nie gesehen weil gehärtet

und eher die Muttern kaputt gehen)

oder die Bolzen zur Aufarbeitung im Weg sind ![]()

Mich stören Sie beim Glasperlstrahlen ![]()

Manche haben aber auch Motorhälften ohne und müssen diese Umbauen. Es soll auch

verbogene geben...

Meine Methode ist das Herausdrehen, indem man oben 2 Muttern SEHR fest kontert.

Wenn dann alles klappt bekommt man die dadurch herausgedreht.....

(Erfolgschance lag bei 75% )

Die Muttern kann man danach meistens wegschmeißen!

Es gibt auch Ausdreher die man über das Gewinde steckt die

mit 3 Rollen zupacken und man es

mithilfe einer Ratsche raus schraubt. Das hat immer geklappt!

Nachteil: Man macht sich das Gewinde kaputt weil die klammernden Rollen ebenso

gehärtet sind :doof:

Aber manchmal hat man ja gute Ersatzbolzen und man nimmt das in Kauf

weil man unbedingt die Bolzen raus haben muss (warum auch immer ![]() )

)

Vergleich der

Stehbolzen von 50, 80 und 100ccm Motor

Grundlegend ist das es immer 4 Stück gibt und davon je 2 Stück gleich lang

sind. Anbei im Vergleichsbild

Die Stehbolzen der 50er, 80er und 100er unterscheiden sich durch Ihre Länge von

einander.

Habe das grob gemessen, also +/- 1mm. Aber das langt um die verschiedenen

Bolzen zu unterscheiden.

50er hat je 2 Stück mit einer Länge

von 17,2 und 18,2 mm

80er hat je 2 Stück mit einer Länge von 19,1 und 19,9 mm

100er hat je 2 Stück mit einer Länge von 19,5 und 20,3 mm

Warum die Bolzen in jedem Motortyp 2 verschiedene Längen

haben erklärt sich recht einfach.

Um den auf den Motorrumpf folgenden Zylinder passgenau zu positionieren sind 2

Passhülsen nötig. Diese stecken in der linken Motorhälfte am Kettenschacht.

Dadurch sind die Stehbolzen tiefer eingelassen um den Passhülsen platz zu

geben. Auf der rechten Seite schließen die Stehbolzen oben ab und sind

entsprechend kürzer.

Wichtig ist zu wissen das nach der Montage alle Stehbolzenenden auf der selben Höhe sind. Wenn nicht hat man etwas falsch gemacht.

Eindrehen sollte gut fest erfolgen, aber nicht zu fest...eingeklebt habe ich die noch nie.

Infos und

Vorbereitungen zu den Kugellager nach oben

Lagervorbereitungen. Kauft jedenfalls Markenlager "Made in Germany",

sparen lohnt nicht.

Welche benötigt werden wurde bereits hier genannt:

http://www.honda.cy50.de/forum/index.php/topic,10506.msg75031.html#msg75031

Wichtig ist die Nummer=Lagergröße, Nachträge wie z.B Z=Kapselung = Z-C3,

2Z-C3 oder Toleranzen etc will ich hier nicht diskutieren. Kann man googeln

oder nachlesen wie hier::

http://ekugellager.de/nachsetz.php

Wichtig:

Die beiden kleinen Lager sind "einseitig" gekapselt : 6201-Z/C3 - Z:

Deckscheibe aus Stahlblech auf einer Seite des Lagers

C3: Erhöhte radiale Lagerluft

Die gekapselte Seite muss im Motorgehäuse nach aussen zeigen. Hier soll sich

etwas Öl stauen um durch die Bohrung in der Getriebewelle eine zusätzliche

Schmierung von innen zu gewährleisten.

Jedenfalls NIE beidseitig gekapselte Lager, also wartungsfreie nehmen und

verbauen!

Im Öllaufplan sieht man auch den Grund für die einseitige

Kapselung der beiden gleichen Lager ![]()

Die beiden anderen Lager müssen offen sein!

Es ist die Lagerung der beiden Getriebewellen. Hier soll sich etwas Öl hinter

dem Lager sammeln und durch die Bohrung in den Wellen für eine zusätzliche

Schmierung der Zahnräder sorgen.

Die

Metallkapselung sollte nach aussen in den Motorhälften montiert werden.

Die beiden anderen Lager müssen offene Lager sein!

Die

so trockenen/vorbereiteten Lager lege ich in ein Ölbad vor dem Verbau. Als Öl

nutze ich das billige mineralische ÖL wie z.Bsp. 15W-40, um 10 EUR für 5 Liter.

Damit werden ebenso im späteren Verlauf Teile vorgeschmiert. Und wenn der Motor

mal läuft fliegt das Öl nach den ersten Kilometern sowieso raus! Im

Einfahrmodus mehrere male in kurzen Intervallabständen (10km/50km/100km). Daher

billiges nehmen

PS. eine Spritze gefüllt mit Öl ist im späteren Aufbau zur Teilevorschmierung

hilfreich.

Montage der Kugellager und Simmeringe ins

Gehäuse nach oben

Jetzt geht es an die Lager.

Eine Presse habe ich nicht. Somit suche ich mir Nüsse, die etwas kleiner als

das Lager sind bzw. noch in die Lageraussparung passen.

Zuerst werden die Lager von Hand gerade eingedrücktt, später durch leichte

Schläge überzeugt da rein zu gehen.

Aber immer mit VORSICHT.

Die Lager dürfen sich nicht verkannten und der Prozess sollte leicht und locker

gehen. Mal links, mal rechts, mal oben, mal unten und dadurch gleichmäßig /

langsam eintreiben.

Und NIE auf den inneren Lagerring schlagen! Nur am Rand ![]()

Habe ich keine passende Nuss, nehme ich ein Stück Hartholz, welches beim

Einklopfen langsam gedreht wird

(Bitte auf Holzabsplitterungen achten und gleich entfernen (Tuch unterlegen),

ebenso saubere Nüsse verwenden)

Alternativ:

Gehäusehälfte gut erhitzen, z.B. langsam auf

einer Herdplatte.

Lager in den Gefrierschrank legen.

Ist das Gehäuse heis, also die Bohrungen geweitet und die Lager eiskalt, also

geschrumpft sollte es einfacher ineinander flutschen S03

Danach kommen drei der

vier Simmeringe rein.

Der Vierte für die Kickstarterwelle kommt in den Kupplungsdeckel und das hat

Zeit.

Die Simmerringe vorab leicht einölen und ebenso mit einem Stück Holz/Plastik

ganz vorsichtig und bündig einsetzen (Tuch unterlegen)

Lediglich beim Simmerring am Kurbelwellenausgang muss man

-nachsetzen.

Die Unterseite der Zündgrundplatte hat hier einen Ring, der ca. 3,3mm in das

Gehäuse/Loch des Wellendichtringes reinragt.

Somit muss der Simmerring 3,3mm tiefer sein, aber auch nicht mehr als nötig.

Ansonsten könnte der Simmerring reinfallen, wäre doof.

Die Montage geht am besten, wenn der Simmerring bündig eingesetzt wurde. Danach

schraubt man seine Zündgrundplatte vorsichtig auf:

abwechselnd links und rechts die entsprechenden Senkkopfschrauben anziehen. Man

drückt somit den Ring an die passende Stelle ![]()

(Geht natürlich auch später, aber solange die Kurbelwelle nicht drin ist

verschiebt sich der Simmerring leichter an die passende Stelle ![]() )

)

Jetzt ruhig schon einmal den Leerlaufkontakt einsetzen,

Zündungsseite.

Zuvor prüfen, ob der Gummi-Dicht-Ring rissfrei ist. Ansonsten passend ersetzen,

selten nötig.

Falls es hier später undicht ist, kann man den Kontakt bei zusammengebauten

Motor ziehen:

(Motor/Moped nach rechts lehnen, ansonsten kommt das Öl da rausgeflossen)

Vor dem Einsetzen etwas in Motoröl tauchen und leicht drehend eindrücken.

91312-107-000 O-Ring 7x1,7 CB/CY/XL

35750-001-020 Leerlaufkontakt Motorgehäuse

links CB/CY/XL

Crossermotoren wie der XR80/100 haben keine Bohrung für den Leerlaufschalter!

Das kann jetzt hier vorab geändert werden!

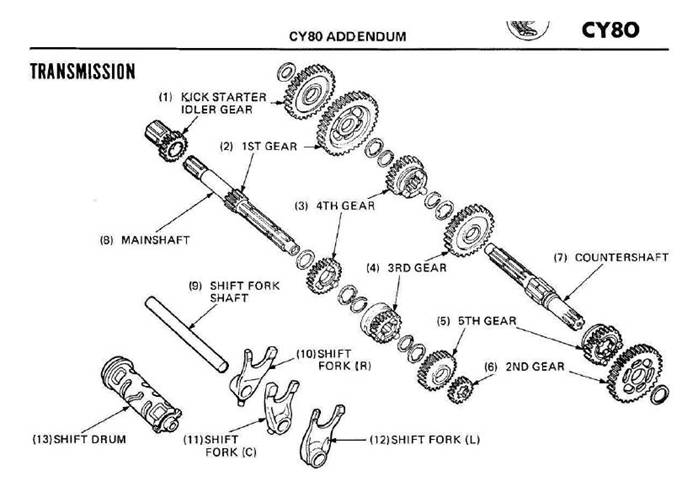

Einbau vom Getriebe nach oben

Jetzt geht es ans Getriebe, vielleicht war eine Umrüstung auf 5 Gang der Grund

des Neuaufbaus.

Man kann ein 4 Gang-Getriebe jeder CB/CY/XL50 wieder einsetzen.

Achtung beim Kauf von XL75 Getrieben zwecks Umbau auf 5 Gang.

4 Gang hatten die

XL75 1975-1976, XR75; XL80S

5 Gang

1977-1978 XR75; XR80, XR80R, XL100S, XR100, XR100R

5 Gang Getriebe haben 3 Schaltklauen und sind im teils im 5ten Gang etwas

anders übersetzt

Untersetzung:

cb50--------xl50-------cy50--------xl80-------XR80------XL100

1 Gang 3,083:1

3,083:1 3,083:1 3,083:1 2,692:1

3,083:1

2 Gang 1,882:1

1,882:1 1,882:1 1,882:1 1,822:1

1,882:1

3 Gang 1,333:1

1,333:1 1,333:1 1,333:1 1,400:1

1,400:1

4 Gang 1,041:1

1,042:1 1,042:1 1,042:1 1,130:1

1,130:1

5 Gang

--- --- ---

---

0,960:1 0,923:1

Von links nach rechts 50er, 80er, 100er

______________________________________________________________

Die Reihenfolge der

Schaltklauen erklärt sich durch die ersten beiden Ziffern:

4 Gang

-unten 5C

-oben 5R

_____________________________________________________________________

5 Gang

-unten 5L

-mitte 5C

-oben 5R

Die weiteren Zahlen/Buchstaben haben nichts zu sagen.

Ich nehme an, die sind nur intern für die Herstellungszeit maßgebend. Ich habe

extra weitere Getriebe gesichtet/sichten lassen und alles nach den ersten

beiden ist stets anders......!

Jedenfalls muss die Beschriftung immer nach

oben, also weg von der Getriebehälfte zu lesen sein

Ob man ein 80er oder 100er hat lässt sich recht leicht unterscheiden

sofern die andere Welle und die Schaltwalze dazu passt.

Die Kupplungswelle hat innen am 2ten Zahnrad beim 80er ein 8mm und am 100er ein

10mm dickes Ritzel

:drink1:

Ansonsten anbei noch eine Zeichnung der Bestückung. Das PDF-File nutze ich immer

für den exakten Abgleich vor dem Verbau eines 5Gang-Getriebes. Wenn da was

fehlt/nicht stimmt, der Motor zusammen ist sucht man sich depp!

Also jetzt und hier unbedingt einen Abgleich machen.

4 Gang

5 Gang

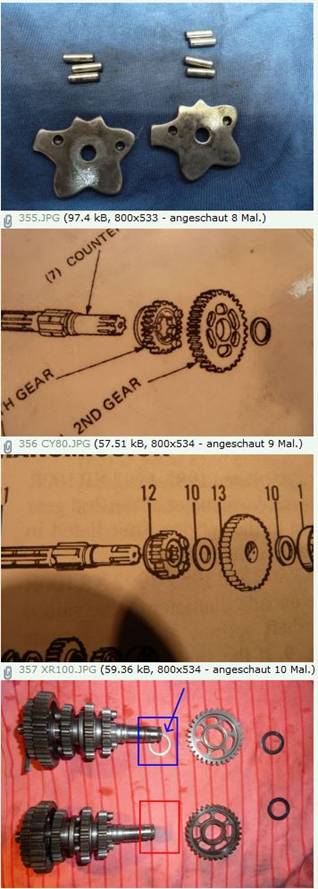

Einen weiteren Unterschied

gibt es an der Schaltwalze oben.

4 Gang hat dort 3 Metallstifte, links

5 Gang hat dort 4 Metallstifte, rechts

ABER:

Die sogenannte Kurvenscheibe ist gleich!!!!!!! zum Einbau kommen wir aber etwas

später...

Desweiteren gibt es es beim 5 Gang Getriebe der XR 100 Motoren eine

Zusatzscheibe zwischen dem 5ten und 2ten Gang Zahnrad!!!

Bild 356 CY 80 Getriebe ohne diese Scheibe

Bild 357 XR100 Getriebe MIT dieser Scheibe

Bild 358 oben XR100 mit, unten CY80 ohne!

Das Zahnrad 5ter Gang beim 100er Getriebe hat Ihnen eine Zusatzbuchse aus

Lagerbronze (im gegensatzt zum 80er). Diese Büchse ist etwas dünner als das

Zahnrad an sich und die Scheibe gleicht den Unterschied aus.

Also bitte entsprechend bei der Bestückung prüfen, abhängig vom gewählten Gang Getriebe!

Weiter geht es mit der Bestückung der Platte für den Freilauf des Kickstarters

Bevor nun das Getriebe eingesetzt wird unbedingt auf die vollständige Bestückung achten, insbesondere die innere/untere Beilagscheiben Ritzelwelle zum Ritzelwellenausgang!

Da ich keinen Helfer hatte, habe ich die linke Motorhälfte

in den Schraubstock gespannt.

Beide Getriebewellen wurden passend zueinander gelegt, mit einer Hand (zwei

Hände machen es leichter, aber wer macht Bilder?) aufgenommen und in die Motorhälfte

gesteckt.

Hierbei zuerst die linke Ritzelwelle durchführen und gleichmäßig die rechte

Kupplungswelle mitführen, bis diese ebenso in die vorhergesehene Aufnahme

gesteckt werden kann

Selbstredend den Simmerring und Welle vorab ölen, um es leichter durch den

Simmering zu bekommen.

Welle sollte sauber und schmutzfrei sein.

Wer auf Nummer sicher gehen will, umwickelt die Ritzelaufnahme noch mit dünnen

Klebeband,

um den Simmerring nicht durch die Kanten beim Durchstecken zu beschädigen)

Zu guter Letzt kontrollieren ob die

Beilagscheibe außen noch da ist!

Bevor bald die Schaltwalze Ihren Platz findet bitte ein paar

tropfen Öl in die beiden Wellenaufnahmen.

Ebenso müssen die Schaltklauen an der Gabel vorgeölt werden.

Das Einsetzen der Klauen erfolgt nach der beschriebenen

Reihenfolge, Schrift nach oben.

Je Klaue ist auch nur ein Platz möglich, ansonsten passt es sowieso nicht.

Zuerst sieht man hier die Getriebewellen. Die Einsatzstellen sind markiert

Wohlgemerkt ist hier ein 5 Gang abgebildet, 4 Gang hat nur 2 Schaltklauen....

Als nächstes kommt die Schaltwalze rein.

Hier kann man den unteren Kontakt für die Leerlaufanzeige leicht nach aussen

biegen, um Ihm etwas mehr Vorspannung zu geben.

Anschleifen oder abbürsten mit einer Kupferbürste sorgt später für einen

besseren Kontakt, sofern nötig.

Wenn die Schaltwalze nun im Motor steckt, führt man die Zapfen der Schaltklauen

in die jeweilige Bahn.

Dabei dreht man leicht an der Schaltwalze oder drückt die Klauen etwas hoch bis

es passt.

Sind die Klauen in der Walze, bringt man diese alle passend

übereinnander, bis man unten das Führungsloch in der Getriebehälfte sieht.

Bevor man nun die Schaltgabelwelle reinschiebt/steckt, unbedingt auf Kratzer

oder Beschädigung prüfen!

Die muss glatt sein

damit die Schaltklauen sich leicht bewegen können.

Alternativ, sofern keine Kratzer, vor Verbau die Welle mit 500er

Nassschleifpapier abziehen!!! Dann flutscht es gut. Bei Kratzern vorab

vorsichtig nach feilen..

Tip:

Ich umwickle ein Ende der Schaltgabelwelle mit dicken Klebeband (um

Beschädigungen bei spannen zu vermeiden!) und spanne es in mein Bohrfutter der

Ständerbohrmaschine.

Langsam in Rotation abziehen, wie gesagt FEINES Schleifpapier! Anschließend

umspannen und das andere Ende bearbeiten.

Im letzten Bild links sieht man die glatte Fläche, rechts die "Alte".

Sofern der Rest passt wird man mit "sanftweichen" Schaltvorgängen

belohnt

Jetzt ist für das Getriebe alles an seinen Platz und man

kann/muß es Probeschalten.

Dazu dreht man die Schaltwalze von Hand einfach mal durch alle Gänge/Positionen

Da das natürlich hackelt (wie bei einem ausgemachten Motor) dreht man

unterstützend von Hand am Ritzelausgang die Welle mit ![]()

Ist der Leerlaufschalter nicht montiert hakt das Kontaktblech in der Bohrung !!

Bedingt noch vorab ein paar Tropfen Motoröl auf die bewegten Stellen damit es

besser flutscht.

Wenn Ihr jetzt durchschalten könnt, ist alles bestens. Ansonsten die letzten

Schritte kontrollieren.

Nötigenfalls die Getriebebestückung......

Als nächstes kommt die Kickstarterspindel wieder rein.

Auf der Spindelseite zum Kickstarter ist eine Unterlegscheibe, Bild 450.

Bitte darauf achten das diese bei Verbau vorhanden ist

Wichtig ist, dass die Verzahnung für den Kickstarter (Außen) noch gut ist und

auf der anderen Seite diese Federn/Zeug dran, Zahnräder OK und gut beweglich

ist.

Nun macht man noch ein paar Tropfen Öl in die Aufnahme des Gehäuses und steckt

das Teil da rein.... ![]()

PS:

Die Kickstarter der Crossmotoren wie XR80/100, CRF100 sind aufgrund des anderen

Rahmens um 1 cm länger, können aber ebenso verbaut werden. Letztes Bild!

Nachtrag: Bei der CY kann die längere Ausführung störend sein weil dann die

Kickstarterverschraubung am Fussrastengummi schleift....

Sobald

die Spindel drin sitzt dreht diese im Uhrzeigersinn und beobachtet was

passiert!

An der Spindel ist ein Zapfen der unter das Anschlagblech gedrückt wird und

dort verschwindet. Dadurch werden die 2 Zahnräder (Grün markiert) getrennt.

Ist die Verzahnung frei (Bild 1) ist im Nórmalfall der Kickstarter oben.

Drückt man den Kickstarter runter kommt die Verzahnung zusammen und das

Getriebe wird mit bewegt.

Warum diese Ausführung?

Im späteren Verlauf, wenn die Feder in die Kickstarterwelle kommt, ist es

wichtig das die Verzahnung frei ist,

also die Welle im Uhrzeigersinn bis zum Anschlag gedreht wurde.

Jetzt kann man die Funktionsweise noch sehen, später nicht mehr, nur noch beim

Drehen erfühlen ![]()

so einbauen !

Anschlag unter Anschlagblech ---> Verzahnung ist getrennt

<--so einbauen !

<--so einbauen !

Unterschiede und Einbau der Steuerkette nach oben

Als nächstes wird die Steuerkette in den Kettenschacht gehangen und unten nach aussen gedrückt, um gleich die Kurbelwelle durchzuführen.

Ich mache dazu noch einen dünnen Kabelbinder durch die Kette (ein Draht geht

auch),

um die Kette jederzeit aus dem Schacht bzw später durch den Zylinder oder

Ventilkopf hochziehen zu können.

NEUE Kette?

Kann ich nur empfehlen. Die alte Kette ist definitiv mehr oder weniger gelängt.

Das lässt sich schlecht messen oder gut abbilden, ich habe es mal probiert.....

Ist die Steuerkette länger, verändert sich die Steuerzeit, dazu später mehr

beim Ventilkopfaufbau.

Sollte man mit einer alten Kette noch auf die blöde Iddee kommen eine dünne

Kopfdichtung zu verbauen, wird es noch schlechter.

Letztendlich dürfte eine gute Steuerzeit mehr bringen als eine minimal höhere

Kompression, weil man eine dünne Kopfdichtung verbaut :Hand

Ein weiterer Hinweis für eine neue Steuerkette ergibt sich aus dem

Erscheinungsbild des oberen Steuerkettenrad.

Sind die Zähne abgenutzt hat die Kette entsprechend gelitten und beides muss

erneuert werden

Die Steuerketten der 50/80/100er unterscheiden sich in der Länge!

14321-115-000 Steuerkette 50er 82 Glieder

14401 943 013 Steuerkette 80er 88 Glieder

14401-436-003 Steuerkette 100er 90 Glieder

Das erste Bild zeigt 2 50er Ketten. Links neu, rechts alt und etwas gelängt...

Bevor man die Kurbelwelle verbaut, nach oben

Steuerkettenrad auf der Kurbelwelle (nur im Notfall tauschen)

Das Zahnrad ist nicht so fest wie ich dachte - geht gut runter - ohne warm zu machen nur mit Schraubzwinge als Hilfe vor abrutschen.

Wer wissen will, ob das Zahnrad richtig sitzt, ordentlich

aufgeschrumpft ist, muss folgendes beachten:

In der Verlängerung vom Steuerkettenzahnrad liegt die Vertiefung/Aussparung für

den Polradkeil.

Diese Aussparung (Vertiefung) muss genau in einer geraden Verlängerung zum

"Tal" des Zahnrades liegen grinse

______________________________________________________________________________

Bevor

man die Kurbelwelle verbaut

sollte man an den Lagern wackeln bzw. diese drehen und prüfen, ob sich alles

gut dreht: spielfrei und "runderLauf" ohne hackeln .

Bitte NIE mit Bremsenreiniger säubern und anschließend mit Druckluft

reinigen....,

eher etwas nachölen vor Verbau

Falls es gravierende Lagerprobleme gibt, wird das nicht ohne weiteres lösbar

sein und man muss meistens das Stück zum Spezialisten geben,

weil Hausmittel nicht reichen.

Etwas Mehr Input, was zusätzlich in so einem Lager steckt, ist hier zu finden:

Nun

könnt Ihr die Kurbelwelle reinstecken, vorab etwas den Lagersitz und

Simmeringdurchgang ölen und gut ist .

(Natütlich darf nicht die Mutter für das Polrad auf die Welle aufgeschraubt

sein, ansonsten kommt das NIE durch den Simmerring ![]() ,

,

achtet darauf das die Steuerkette nicht im weg ist und anschließend sauber über

das Steuerkettenritzel im Kettenschacht läuft.

Montage / Fügen

der Motorgehäusehälften nach oben

Vor dem weiteren Schritt, zweite Motorhälfte aufstecken, sollte es wie links im

Bild aussehen!

Rechts ist bereits auf der Schaltwalze die Kurvenscheibe aufgeschraubt. Das

geht so nicht

Nun benötigt Ihr das erste Teil aus einem kompletten

Dichtungsset! So ein Set ist billiger als sich die Dichtungen einzeln zu kaufen.

Welches? Die Frage kann ich nicht beantworten. Empfehlen kann ich aus meiner

bisherigen Erfahrung die Sets von Athena.

Die Dichtungen sind grün Das ist zwar im Schnitt etwas teuerer (liegt bei

22-25,- EUR) als andere Anbieter, aber es war bis jetzt das genaueste.

Und die Dichtungen sind bei sauberer Montage alle dicht geblieben.

2x hatte ich günstige Dichtungen/Sets, unter anderem für die Getriebehälften

verbaut. Nach kurzer Zeit war diese undicht, Öl tropfte. Also alles wieder

auseinander...

Mit Athena ist mir das noch nicht passiert, aber vielleicht lag die

Undichtigkeit auch an Montagefehlern ![]() ??

??

Anzumerken ist, dass in keinem meiner Athena-Set je ein Ölsteigkanaldichtring

dabei war und immer extra besorgt werden musste.

Es soll Sets geben da ist der dabei.

Vor dem Verbau darauf achten das die beiden Passhülsen

eingesteckt sind.

Die Getriebehälftendichtung sieht wie folgt aus und oben ist der

Verbindungssteg markiert.

Der muß vor Verbau sauber rausgeschnitten werden.

Nun wird die Dichtung aufgelegt, vorab die Motordichtflächen

noch einmal sauber abwischen.

Papier-Dichtungen NIE einölen !!

Die Papierdichtung ist aus

Papier, weil wenn sie mit Öl in Kontakt kommt sie aufquillt und somit erst

richtig dichtet. Das kann eine Metalldichtung. Daher, die Papierdichtungen vor

dem Verbauen niemals(!!) mit Öl bestreichen.....

An den Ecken mit den Passhülsen die Dichtungen vorsichtig rüberschieben. Danach

wird die zweite Motorhälfte aufgesteckt.

Hier darauf achten, dass die markierten Achsen gut in die Aussparungen passen.

Ansonsten klemmt es

Bevor Ihr nun die beiden Hälften fest zusammen drückt (etwas

Luft lassen):

Legt Euch 4 M6 Schrauben, a´60 mm mit Beilagscheibe bereit.

Nun steckt man die beiden Motorhälfteschrauben oben links und unten rechts

wieder rein, Rot markiert. Es handelt sich um M6 mit a´45 bzw. 55mm Länge,

optimalerweise neue besorgen.

Zusätzlich an den grün markierten Stellen die Zusatzschrauben.

Sinn der Aktion ist sicherzustellen das die Dichtung sauber und passgenau

dazwischen liegt und die Bohrungen/Verbindungen nicht durch eine leicht

verrutschte Dichtung verdeckt werden!

Des weiteren stelle ich durch die 4 Zusatzschrauben a´ 60mm sicher das die

Hälften bereits jetzt gleichmäßig zusammengezogen werden können und die Dichtung

sich entsprechend setzt......

Schrauben nun von Hand eindrehen (geht super wenn man den Rat befolgt hat alle

Gewinde vorab zu reinigen und nachzuschneiden) und dann stück für Stück über

Kreuz anziehen.

Fest? Halt gut Handfest, aber nicht mit Gewalt ![]()

Die vier Hilfsschrauben entferne ich erst kurz bevor der Kupplungsdeckel

montiert wird!

(Bei anderen Arbeiten an Motoren wo der Kupplungsdeckel abgeschraubt wurde

setze ich die auch ein um die Gehäusehälften stets gut miteinander zu

verbinden)

Auch wenn es etwas früh erscheint sollte bereits jetzt die

Ölablass-Schraube und das Ölsieb montiert werden.

1. Grund

Falls es Probleme mit der Ölablass-Schraube gibt (defektes Gewinde, etc).

wird dies rechtzeitig erkannt.

Nur handfest anziehen, 17er...

Dazu benötigt man einen neuen Kupferdichtring oder alternativ:

Den alten Ring zum glühen bringen (Bunsenbrenner) und im Wasserbad abschrecken.

Kann man 2-4 mal machen, sofern die Dichtflächen des Ringes gut ist (nicht

eingedrückt, stark verkratzt, etc. =Notbehelf/Sparfuchs)

2. Grund

Ölsieb, man kann es es im späteren Verlauf nicht mehr vergessen, wäre doof

![]()

3. Grund

Bei weiteren Montagearbeiten wird/muss bereits Öl an dieverse Bauteile gebracht

werden, insbesondere bei der Ventilkopfmontage.

Wenn dann die Ölablass-Schraube bereits drin ist, saut man sich nicht den

Küchentisch ein und bekommt kein Ärger mit der Regierung ![]()

![]()

![]()

(Also immer Obacht geben)

Montage Getriebe -Teil 2 nach oben

Nun wird die Feder und die Hülse an/auf der Kickstarterwelle

montiert.

Die Hülse hat einen Ausschnitt wo der innere Steg der Feder durchgeht.

In der Kickstarterwelle ist ein Loch, wo der innere Steg/Ende der Feder eingesteckt

wird.

Ganz wichtig dabei ist, dass die Walze vorab im Uhrzeigersinn gedreht wird,

erinnert Euch an folgende Ausführung:

Inneren Federsteg in das Loch stecken und mit einer

Spitzzange den äußeren Federhacken in der Gehäusehäfte einrasten lassen.

Das sollte dann wie folgt aussehen:

Nun die Hülse von oben einstecken, mit dem Schlitz über den

inneren Federsteg der in der Spindel sitzt.

Wenn es passt, die Hülse soweit herunterdrücken, bis diese oben an der Feder

bündig abschliest.

Anmerkung:

Dieser Schritt klappt meistens nicht auf Anhieb, weil sich die Walze zur Feder

verdrückt,

Federsteg rausrutscht und die Hülse wie abgebildet nicht rein will, weil kein

gleichmäßiger Freiraum bleibt.

Hier hilft nur Feder raus und neu Anfangen

Oder die

Hülse vor dem spannen der Feder einsetzten

Weiter, Schaltspindel wieder verbauen.

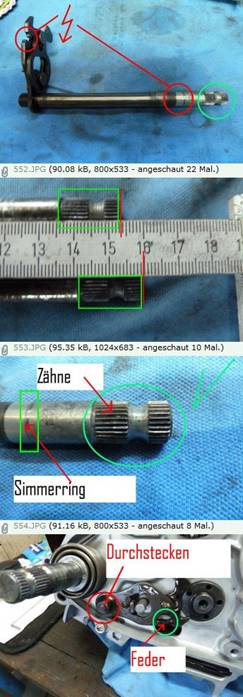

Vorab prüfen, ob diese gerade ist , die Verzahnung für den Schalthebel

gut und die Feder vorhanden ist (Markiert)

Auch sollten im Bereich neben der Verzahnung (Simmerringdurchführung) keine

Kratzer oder gravierenden Einlaufspuren sein.

PS.:

Die Schaltspindel gibt es in 2 längen.

50er mit ca. 15,5 mm und die Crossermoteren der XR80/100 oder CRF mit ca. 16 mm

Teil natürlich gut reinigen, ölen. Bedingt

vor dem Durchsatecken um die Verzahnung der Schaltspindel dünnes Klebeband

wickeln ( um den Simmerring beim Durchstecken nicht zu schädigen)

und rein damit wie im letzten Bild. Achtet auf das Vorhandensein der Feder,

wie im letzten Bild markiert.

Jetzt werden die Stifte der Schaltwalze eingesteckt.

4 Gang 3 Stifte

5 Gang 4 Stifte

Die Kurvenscheibe ist bei beiden Getrieben identisch und passt nur in einer

Position, ebenso sind die Stifte gleich lang.

Aufstecken und festschrauben

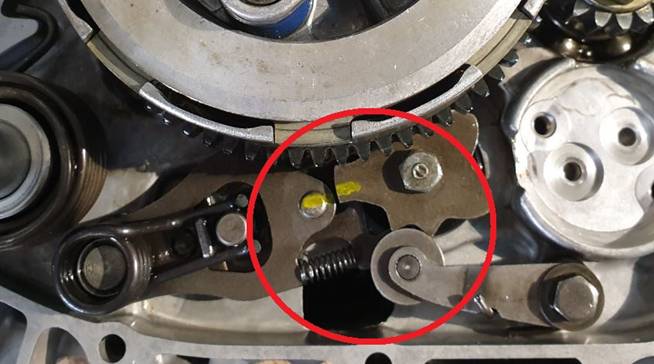

Nun

wird der Gangfixierungshebel wieder verschraubt der auf der Kurvenschraube

aufliegt.

Feder wie im zweiten Bild unterlegen (muss in der Aussparung am Hebel greifen

und langsam festziehen)

Dabei darauf achten, dass der Bund unter der Schraube in das Loch des Hebels

rutscht!

und die Rollscheibe dabei auf die Kurvenscheibe, unten gezogen wird.

Hier muss man entsprechend von Hand den Hebel beim Anziehen der Schraube

runterdrücken.

Das sollte nach anziehen der Schraube wie im letzten Bild aussehen.

Kurfenscheibe &. Schaltgabel so positionieren

(zumindest beim 5 Gang Getriebe) (4 Gang Getriebe sollte gleich sein)

- Gangfixierungshebel sitzt jetzt im "Neutral" Gang. Neutralschalter einbauen und mit Multimeter auf Durchgang prüfen

jetzt

Feder auf die Schaltspindel setzen:

das geht am besten, wenn man die mit einer Spitzzange spreizt (über das

markierte Rechteck)

oder einen breiten Schlitzschraubendreher nimmt. um diese auseinander zu

drücken.

Achtung:

Diese Feder hüpft auch leicht wieder herunter.

Also vor der Montage Kupplungsdeckel auf guten Sitz kontrollieren.....

Jetzt sollte man nochmals die Funktionsfähigkeit des

Getriebes probieren, also durchschalten.

Variante I

Schalthebel aufsetzen, die Getriebewelle Ritzelausgang von Hand drehen und

durchschalten.

Sofern es passt, die Bauteile entsprechend vorgeölt wurden wie beschrieben,

sollte dies halbwegs hackelfrei gehen.

Es darf jedenfalls nicht klemmen und muß schaltbar sein

Variante II

Anstatt der Schalthebelmontage eine Ratsche mit 10er Nuss direkt auf die

Schaltwalze stecken (wie dokumentiert) und dadurch durchschalten.

Geht genauso. Aber Achtung:

Nicht die Schraube dabei wieder aufdrehen (passiert auch nur bei Gewalt weil

etwas klemmt),

aber trotzdem bei Erfolg nochmals auf festen Sitz kontrollieren!

Montage der Kupplung. nach oben

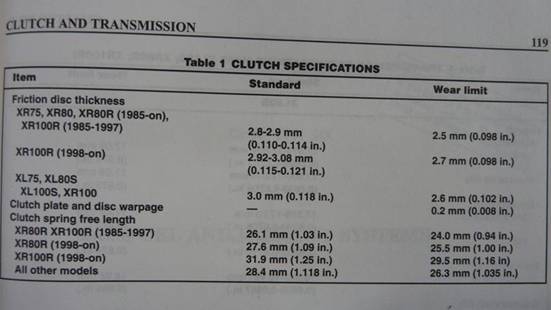

Generell haben die Kupplungen der 50er und 80er Modelle eine 3

Reibscheibenkupplung mit 2 Stahlscheiben

(100er hat 4 Reibscheiben mit 3 Stahlscheiben dazwischen)

Stahlscheiben habe ich selten austauschen müssen. Sofern diese aber kreisrunde

Schleifspuren haben sollte der Austausch zwingend in Betracht gezogen werden.

Reibscheiben auf das Toleranzmaß vermessen (3 mm ist sehr gut, unter 2,7 mm....

) und grob abwischen, etwas nachölen. Neue Reibscheiben für 24 Std. in Motoröl

legen.

Federn?...

Da gibt es auch Toleranzmaße, anbei.

Verstärkte Federn habe ich 2 Mal unterschiedliche gekauft, eingebaut und wieder

ausgebaut.

Die greifen zwar gut. aber man musste auch wie ein Ochs´ an dem Kupplungshebel

ziehen.

Also nichts für den Stadtverkehr. Zudem normale Motoren, ebenso leicht

leistungsgesteigerte Motoren ( 50 auf 75-80 ccm oder 80 auf 93 ccm ) mit den

normalen Federn gut funktionieren, sofern die Reibscheiben im Toleranzbereich

sind.

Also das Geld lieber in Reibscheiben als "Tuningkupplungsfedern"

stecken ![]()

Oder die "Alten" verbauen. Die lassen sich später auch gut tauschen,

wenn es rutscht (Kann aber auch am Motoröl liegen! )

und der Kupplungsdeckel (mind. Fußratenanlage demontieren, je nach Moped auch

den Auspuff) ab ist.

Da mich nach 2 Fehlkäufen das Thema Kupplungsfeder immer

noch beschäftigt,

CY80 Federn stärker wären, hatte ich mal anderweitig angefragt.

Anbei die Rückinfo, Zitat:

Hallo Stefan,

habe in den Teilelisten nach den Mittelnummern der Federn gesucht:

XR80

bis 86 153 oder 198

87 bis min 2000 hb6

XR100 bis 84 153

85 bis 86 153 oder 198

87 bis min 2000 kn4

XL100S bis 80 116

ab 81 153 oder 198

=> bis 86 haben die 80er und 100er Motoren die selbe Nr.

Warum sie sich danach unterscheiden, weiß ich nicht.

Die starken Federn haben einen größeren Drahtdurchmesser als die 50er Federn,

kann man sogar sehen.

--------------------------------------

Zitat Ende

Ich bleibe dran. Im Zweifelsfall den alten guten Hondakram verbauen,

insbesondere, wenn es um Standartmotoren wie hier geht. Das Zeug ist echt

gut!!!!

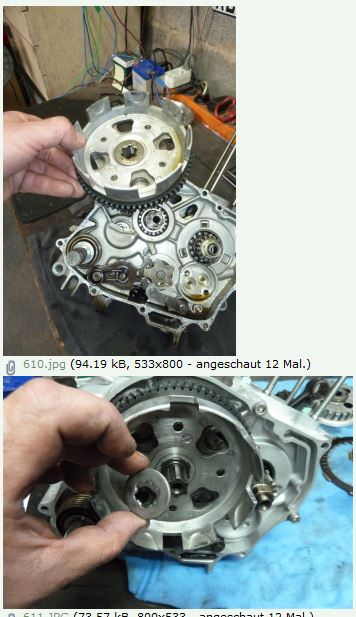

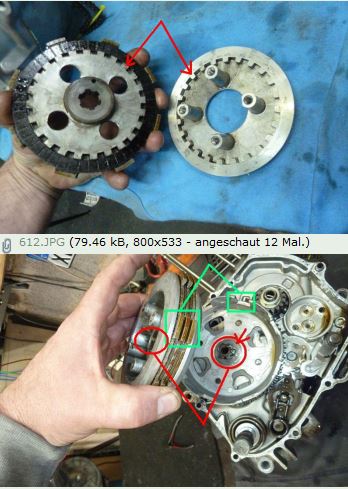

Zuerst wird der

Kupplungskorb aufgesteckt, danach folgt die "verzahnte

Nutenscheibe"

Diese leicht verdrehen so das der Korb nicht mehr abzuziehen geht....

Jetzt

steckt man auf die Kupplungsnabe (verzahntes Teil) im Wechsel je eine

Kupplungsscheibe (3 Stück, gesäubert und geölt), gefolgt von einer Reibscheibe

(2 Stück)

Die 100er Kupplung hat je eine mehr...

Darunter kommt die Druckplatte, muss mit der Verzahnung passen (darf nicht raus

rutschen beim folgenden Schritt) und man kann alles auf den Kupplungskorb

stecken.

Etwas Feingefühl und Geduld erforderlich damit die Verzahnungen passen. Dazu

müssen die Kupplungsscheiben so gedreht werden das die innere Verzahnung (rot)

und der äußere Ausschnitt (grün) in den Korb passen.

Lässt sich schlecht beschreiben, aber letztendlich selbsterklärend weil es nur

in einer Stellung passt ![]()

Nun noch den Sprengring mit einer entsprechenden Zange

aufsetzen (den Ring dabei wie beim Ausbau nur auf das nötigste spreizen und auf

guten Sitz kontrollieren.

Danach werden die Federn aufgesetzt und die Ausrückplatte im Wechsel mit den 4

Schrauben (inkl. Beilagscheibe) wieder festgezogen

Montage der Ölpumpe & Zusatzinfos zur Ölpumpe nach oben

Nun ist die Kupplung ebenso erfolgreich wieder eingesetzt und es geht an die

Ölpumpe.

Dazu möchte ich aber etwas ausholen.....

Letztendlich gibt es 2 verschiedene Pumpen für die 50er Grundmotoren.

CY50/80 und XL50 haben die Standart-Pumpe die mir bisher auch gut bei

leistungsgesteigerten Motoren (bis 80 ccm) gereicht haben.

Daneben gibt es noch die Pumpe der CB mit Drehzahlmesserantrieb, gleiche Pumpleistung.

Leicht erkennbar an der Erhöhung und dem gesonderten Ritzel.

Nur mit dieser Pumpe macht es Sinn einen Kupplungsdeckel mit DrehZahlMesser (DZM)-Antrieb zu verbauen und nutzen zu können!

Sofern man die Pumpe öffnen möchte, warum auch immer, sollte

unbedingt wieder der Handschlagschrauber benutzt werden, die Schrauben sitzen

da seit 30 +++ Jahren :god:

Im Normalfall ohne Öffnen geht diese innere Dichtung nicht kaputt, muss aber

bei Öffnung erneuert werden.

Gründe? :

-Ist das innere Ritzel rissfrei! Ich hatte 1x Mal eine Pumpe da war das innere

Ritzel gerissen! Das kann man aber auch ohne Öffnen sehen wenn man die Pumpe

dreht und durch die Öffnungen das Ritzel im Drehen beobachtet (abgesehen von

Verschleißwerten die ich hier wiedermal vernachlässige)

-ist es eine stärkere Ölpumpe der 100er Motoren verbaut? Mehr dazu folgt und

kann ohne diese zu öffnen erkannt werden.

-ist innen alles sauber, Zahnräder ohne Beschädigungen.

(die abgebildete Dichtung ist bei jedem Dichtsatz dabei, aber viele konnten

diese nicht zuordnen)

Hat man den Deckel ab (Deckel leider kein Bild) sieht man

das Ritzel was 50/80er Pumpen von 100er Pumpen unterscheidet (dazu gleich mehr)

Wichtig zum Thema Deckel sind die grün markierten Punkte!

Im Pumpengehäuse ist eine kleine Senkbohrung und am Deckel eine Nase. Diese

müssen beim Zusammenbau übereinander liegen RollRoll

Der Einbau der Pumpe ist fast problemlos.

Zuerst sucht die richtigen neuen Dichtgummis aus dem Dichtungset. Dazu helfen

die alten Ringe, auch wenn diese etwas größer, aber auch

flacher/plattgedrückter sind.

Des weiteren gelten die Tipps, wie beim Ausbau bereits erwähnt, achtet auf die

Stellung des Ritzels/Zahnrads wo die Schrauben rein müssen. Diese sind

unterschiedlich groß, also bedingt 90 Grad weiterdrehen.

Um ein Verrutschen der Gummis bei der Montage durch die Schwerkraft zu vermeiden den Motorblock so halten/legen das die Kupplungsseite oben ist. Entsprechend die Gummis in die entsprechenden Vertiefungen legen.

Nun sollte etwas Öl in den Ölkanal der Motorhälfte und insbesondere der

Pumpe gespritzt werden um

-vorzuschmieren

-insbesondere bereits Öl in der Pumpe zu haben um ein späteres

"Erstansaugen" zu erleichtern

Nie trocken verbauen!!! Pumpenritzel dabei von Hand drehen....

Nun

kann die Pumpe vorsichtig von oben eingesetzt werden.

Darauf achten dass

-Zahnräder Pumpe zur Kurbelwelle (grün) passen und die entsprechend Öffnung

(rot) für die Schrauben zur Bohrung/Gewinde in der Motorhälfte zugänglich ist

Bedingt wird hier die Kurbelwelle leicht gedreht das die Verzahnung passt und

die Öffnungen für die Schrauben an der richtigen Stelle ist!

-die Gummis nicht verrutscht sind, sieht man nicht. Zur Not/im Zweifel die

Pumpe nochmals abheben wenn die Verzahnung und die Öffnung passt, Lage der

Gummis überprüfen, erneut vorsichtig aufsetzen)

Montage Innereien zum Kupplungsdeckel nach oben

Die Hebel der XL und CB haben eine Länge von ca. 55mm.

Der Hebel der CY50/80 ist kürzer! Die Länge beträgt nur 47mm.

Sofern Ihr einen Ersatzmotor aufbaut oder auf einen Deckel mit DZM-Anschluss

umrüstet achtet darauf welcher Hebel abhängig zum Moped verbaut wird!

Rot umkreist ist der Dichtgummi. Im Normalfall kein Austausch nötig. Ist auch

selten bei den Dichtsets dabei. Einfach auf Risse oder Beschädigung prüfen und